前回、ジャンク品(不動)のジョイントカッターをメンテし、無事使えるようになりました。

と言うことで、中断していた脱衣カゴ置きの作製に戻って作業を続けていきます。

下写真の3枚の板をはいで(連結して)1枚の大きな板にしますが、その板はぎにジョイントカッターを使います。

各板のはぎ面(木端)にジョイントカッターを使って溝を切ります。

上写真のようにジョイントカッターをセットし、奥へ押し込むことで一定の位置と深さで溝を切る仕組みです。

刃(カッター)は回転するため下写真のとおり半月状の溝が切れます。

精度良く加工できるのですが、切削面(下写真)を見ると一部黒く焼けています。

実はカッター(下写真で右上)の刃先(チップ)に僅かな欠けがあることをメンテ時に把握しており、研いだほうが良いと思ったのですが・・・。

欠けがあるのがスクイ刃のほうで正確に研ぐ自信がなく、そのままになっているのです。

今回はとりあえず何とかなるとしても、次回使うときまでには研ぎに出すか、新しい替え刃を購入しなければなりません。

こうして加工した溝に下写真のビスケットを入れて2枚の板をはぐことになります。

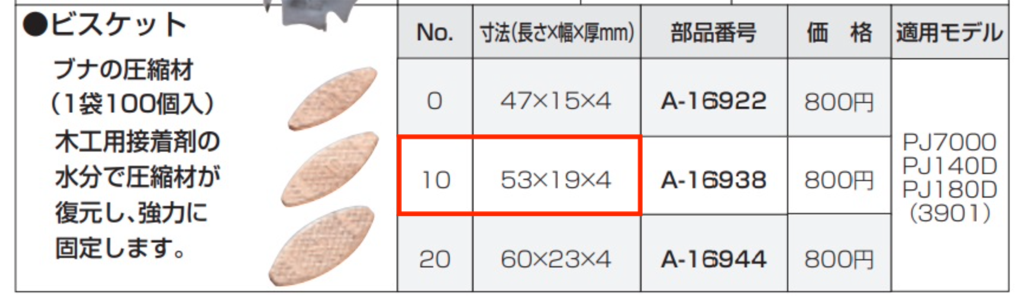

ビスケットはいくつかのサイズがあり、今回は上写真でNo.10のものを使います。

ビスケットの幅が19mmに対して溝を10mm(≒19÷2)の深さで切るようになっています。

浅くても深くても駄目でしょうからノギスで測って確認しておきます。

問題なし。

さらに、ボンドを塗る前に仮組みして問題ないことを確認しておきます。

ビスケット及びはぎ面にボンドを塗布したうえ端金(クランプ)で圧着します。

板の幅40cmに対して60cmの端金を持っていたため今回は対応できましたが、今度90cm幅に板をはぐときには、これでは足りず、パイプクランプ(ポニークランプ)が必要になりそうです。

ボンドが固まるを待って端金を外します。

機械で加工しているため寸分の違いなく加工できるように思いますが、実際には板どおしの間に僅かな段差(目違い)があります(指でなぞると分かるレベル)。

手鉋をかけて、こうした目違いを払っておきます。

丸ノコで所定の寸法にカット。

3方の側面についてトリマーを使って面取り(飾り)加工を施します。

サンダーで仕上げ、ようやく棚板の完成です!

古材(主屋の天井板)の、しかも端材がちゃんとした幅広の板になりました。

ところで、今回古材から棚板1枚を作るのに電動工具だけで①テーブルソー、②手押しカンナ、③自動カンナ、④ルーター、⑤ジョイントカッター、⑥丸ノコ、⑦トリマー、⑧オービタルサンダー、⑨集塵機(各電動工具に接続)と9台も使っています。

どうりで工具が増えるし、そのメンテに手間隙がかかるわけです・・・。