7月下旬にボイラー本体(ATOウッドボイラー)が納入されましたが、現在まで倉庫に置いた状態になっています・・・。

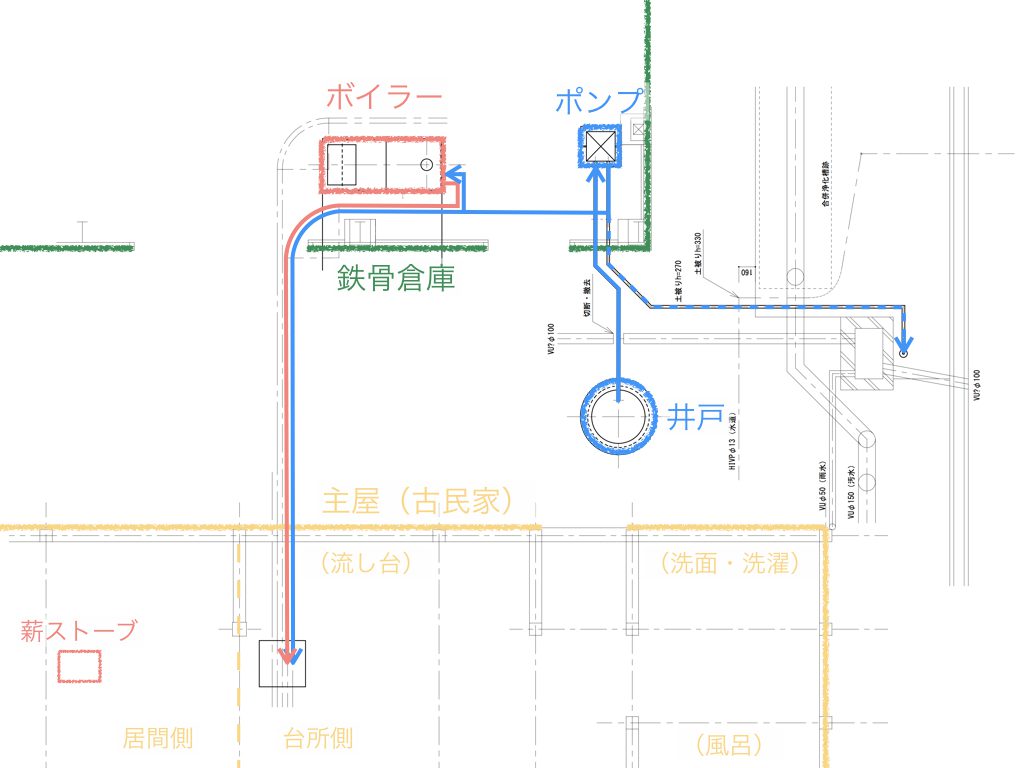

ボイラーの導入に向け、まずは全体的な計画(ボイラー及び管路の配置)を検討することにします。

ボイラーの水源には井戸を使いますが、この井戸には昨年に電動ポンプを設置したことから、ボイラーへ井戸水を圧送できるようになっています。

そして、ボイラーで熱した井戸水は、給湯用(炊事・風呂等)として使う考えです。

と言うことは、ポンプ(倉庫内に設置)や台所・浴室などの水回り(主屋)に近いところにボイラーを設置すれば、配管延長が短くなり、電気(電動ポンプ運転)や熱のロスが小さくなります。

これを考慮し考えたのが下図の配置案(平面図)です。

井戸のポンプは倉庫内に設置してありますが、ボイラーも同じ倉庫内に設置し、ポンプの近くになるようにしています。

そして、この倉庫の対面には主屋(台所などの水回り)がありますので、倉庫と主屋の間にある通路を横断する形で水と湯の2本のパイプを配置しています。

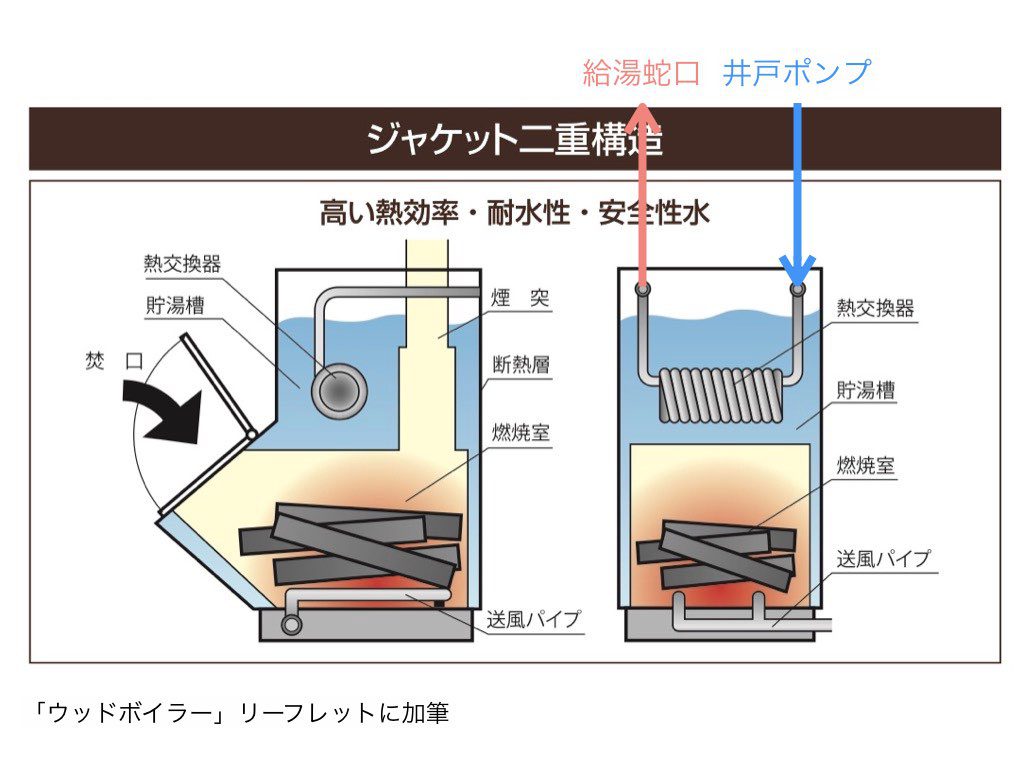

ちなみに、ウッドボイラーは下図のとおり熱交換器を通して給湯する仕組み(直圧式)ですので、井戸のポンプだけで蛇口(給水栓)まで圧送できます。

このため、ボイラーから圧送するためのポンプを改めて設けることはしていません。

ボイラーを屋内設置することから、火災予防のため、薪ストーブのときと同様に建物(可燃物)との離隔をとる必要があります。

ウッドボイラーの取説を読むと、消防法を考慮し次の離隔を取るように記載されています(別途、各自治体の条例を遵守)。

- 後面:1.5m以上

- 側面:1.0m以上

- 正面(焚き口側):2.0m以上

ボイラーを設置する倉庫は鉄骨構造&トタン張り(不燃材)のため、建物との間に関しては上記の離隔をとる必要はありませんが、この範囲内に可燃物を設置しないようにしなければなりません。

下写真で物入れが置いてあるところにボイラーを設置することになりますが、ボイラーの側面側については不燃材の壁になるため問題ありません。

ボイラーの正面と後面については、ちょうど倉庫の出入口(正面側:幅6尺、後面側:幅3尺)と重なりますで、ここに可燃物を置かないようにすれば安全と言えそうです。

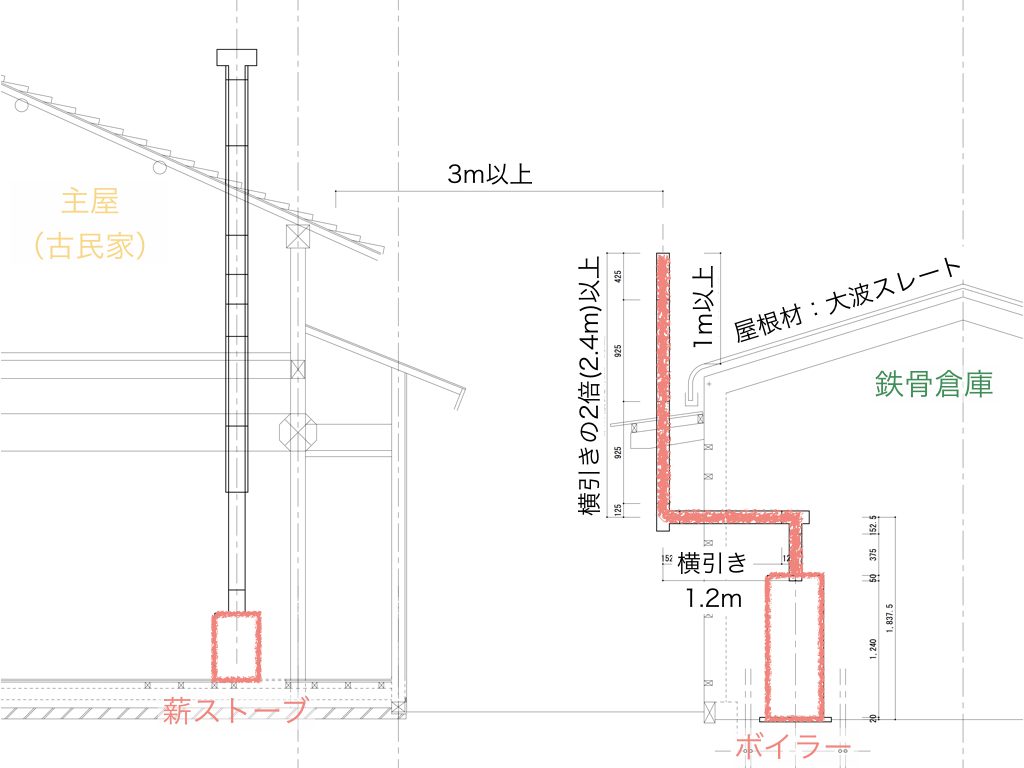

ボイラーの配置を決定するには本体だけではなく、煙突も要検討です。

そこで、断面図を描いて煙突の配置を検討します。

煙突は壁出しとし、煙突トップが横引き(約1.2m)の2倍以上、かつ屋根から1m以上高くなるようにしています。

煙突の効果を考えると、壁出しではなく、真っ直ぐに立ち上げて屋根出しにしたいところですが、屋根材がスレート(不燃材)の大波であるため、屋根出しにすると煙突がダムのようになって雨水を堰き止めてしまうのです。

壁出しの場合でも庇を貫通させる必要があるのですが、こちらの屋根材は同じスレートでも小波のため、なんとかなるように(安易に)考えています。

煙突と建物(可燃物)との離隔については、基本的に不燃材ですが、基準の300mmはとるようにしています。

ボイラーの配置はこれで問題がなさそうですので、今後、これをベースに詳細を詰めていくことにします。