前回でボイラーの煙突が完成しました。

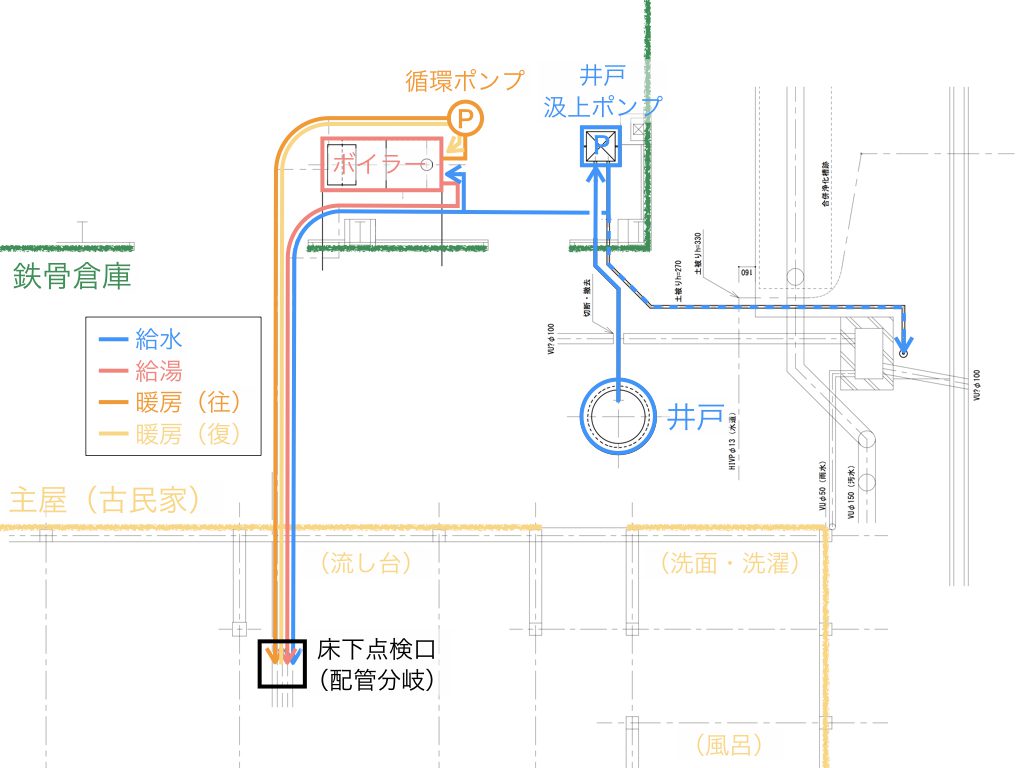

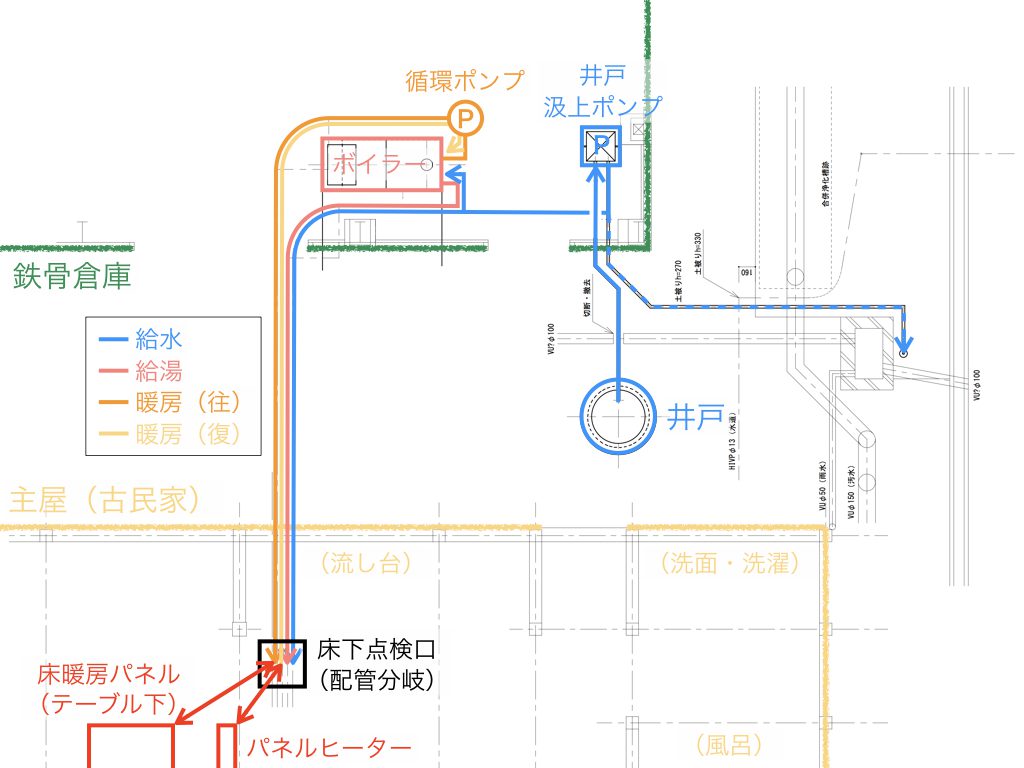

ところで、ボイラー(ATO ウッドボイラー)で沸かした温水は給湯だけでなく暖房にも利用したいと考えており、先に倉庫(ボイラーの設置箇所)と主屋の間を配管した際にも複数のパイプを敷設しました。

今後、これらのパイプの起点側(ボイラーとの接続)及び終点側(主屋側に給水栓等設置)を施工していくことになりますが、給湯・暖房のうち暖房分を先行したいと考えています。

暖房については昨年導入した薪ストーブを朝・晩焚いているのですが、朝焚いても昼には寒くなってしまいます。

日中は母が在宅しているのですが、70才を超えた母が慣れない薪ストーブを扱うわけにもいかず、ファンヒーター等に頼らざるをえません。

今回計画している暖房は、ボイラーで沸かした温水を循環させて暖房する仕組みですので、温水が蓄熱材になって朝に焚けば日中もある程度、暖房が持続するように思います。

さらに、温水暖房のため自然な温もりが期待でき、ヒートショックなどの可能性が高い高齢者にとって適した暖房になります。

そして、朝はボイラーを焚き、夜に薪ストーブを焚くようにすれば、燃料の多様化(薪ストーブでは焚きづらいものをボイラーで燃焼)を図れるかもしれません。

とは言え、温水暖房システムを構築するためにはボイラーや配管だけでなく相応の暖房器具が必要となります。

そこで、暖房器具を検討することにします。

温水暖房としてまず思い浮かぶのが床暖房です。

床暖房は床板と断熱材との間に架橋ポリエチレン管を敷設し、これにボイラーで沸かした温水を流すことで実現できるように思います。

しかし、床は一昨年の改修工事で新しくしたばかりですので、暖房のためとは言え手を入れたくありません(実は将来的にオンドル風の床暖房ができるようになっています)。

もし、据え置き型の小さな床暖房パネルがあれば、冬の間だけテーブルの下に設置すれば良いかもしれません(テーブルに布団をかければ炬燵のようにもなる?)。

ただ、市販品でこうしたものを見かけたことがありませんし、仮に市販されていても我が家のテーブルの大きさに合うとは限りません。

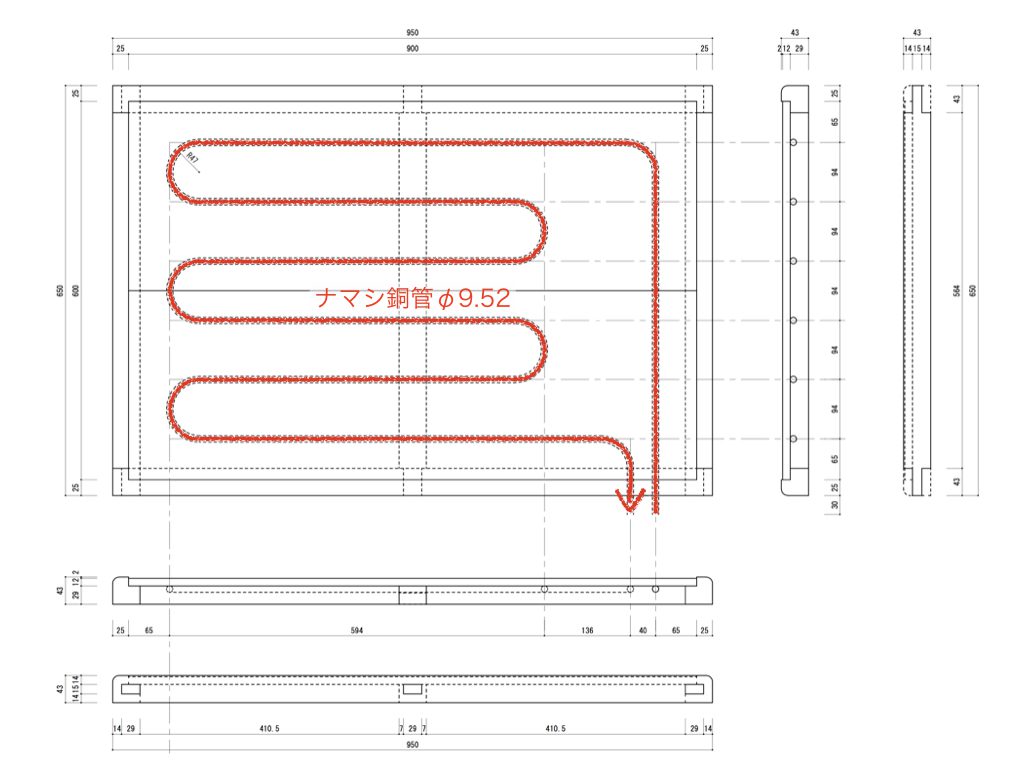

そこで、自作することにし、簡単な設計図を描いてみます。

大きさ(950mm×650mm)はテーブルの内サイズに合わせ、4方を框で組んで、その中に床暖房システムを仕込みます。

仕組みは一般的な床暖房と同じですが、熱交換器を架橋ポリエチレン管ではなく銅管(ナマシ銅管φ9.52mm×5m)としています。

架橋ポリエチレン管だと配管密度を高められない(曲げ半径が大)うえ、銅管に比べて熱伝導率が低いため、今回の面積(950mm×650mm)ではほとんど暖かくならないのではないかと思います(銅管で暖かくなると言う確証もないのですが・・・)。

この半畳程度の床暖房だけではボイラーをほとんど活かせませんし、部屋の温度上昇までは期待できませんので、パネルヒーターも導入することにします。

パネルヒーターは温暖な当地でも昔、校舎など(セントラルヒーティング)に設置されていたのを覚えていますし、現在では家庭用の洒落たものがガス会社などから市販されています。

<Wikipedia「温水暖房」より>

市販品は3万円程度からあるようですので、それを購入すれば手っ取り早いです。

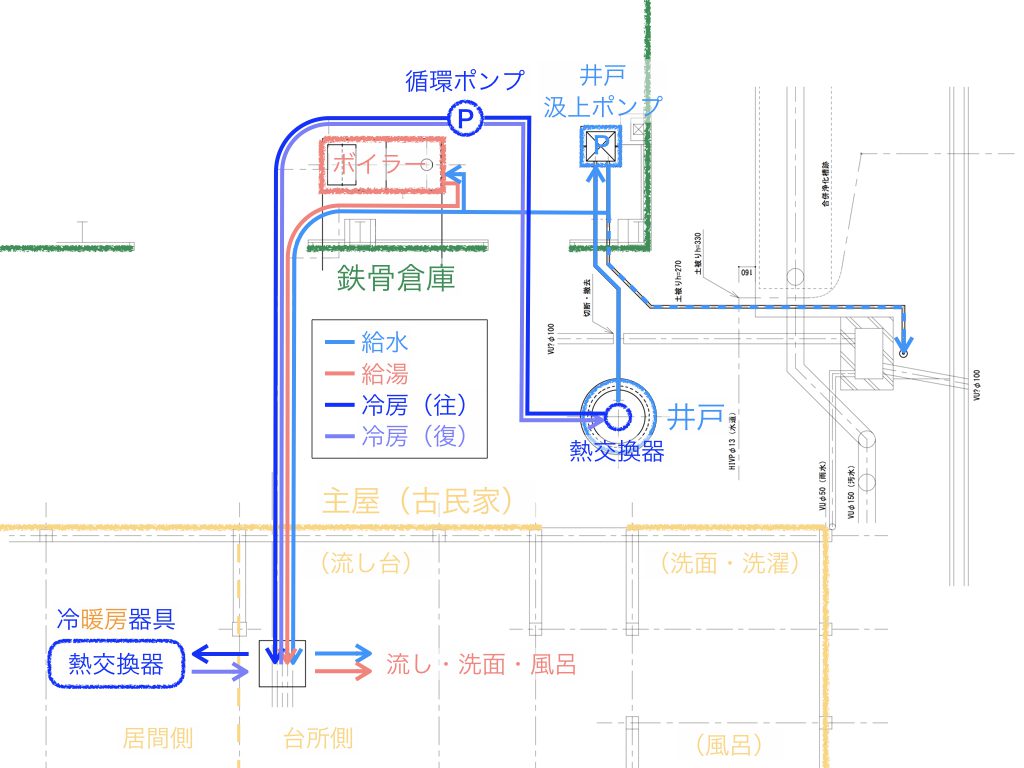

しかし、このパネルヒーターは夏には井戸水を流して井戸水クーラーにするつもりなのに対して、市販品は温水専用で冷水が流れることを想定していないはずです(冷水の場合には結露対策が必要)。

エアコンの室内機や自動車のラジエーターを利用する手もありえるのでしょうが、配管の接続などでいろいろと難儀しそうに感じます。

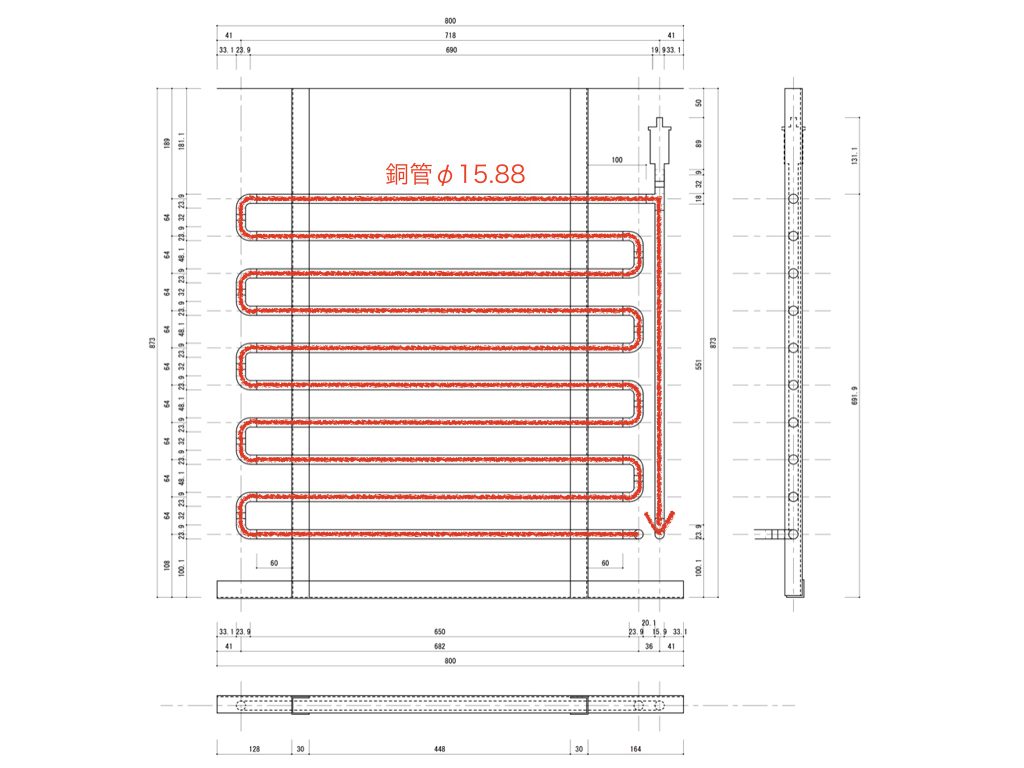

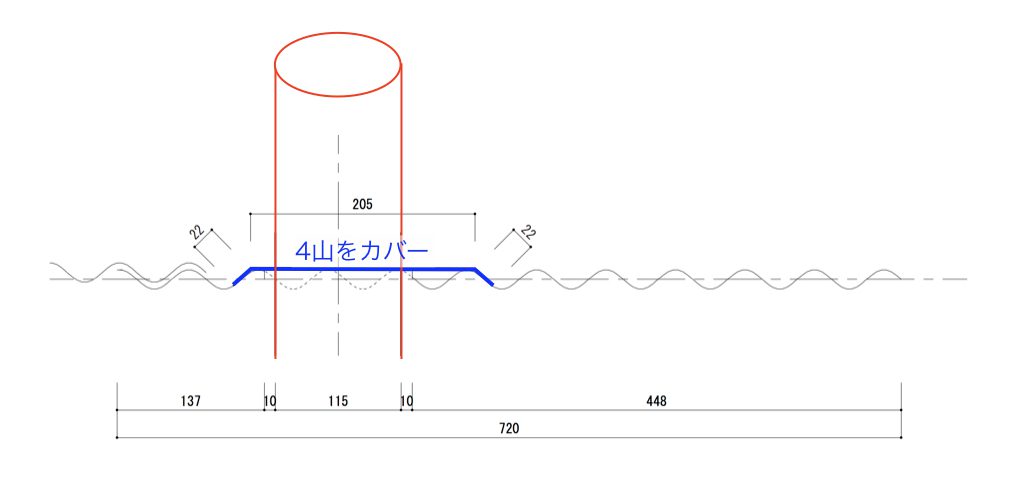

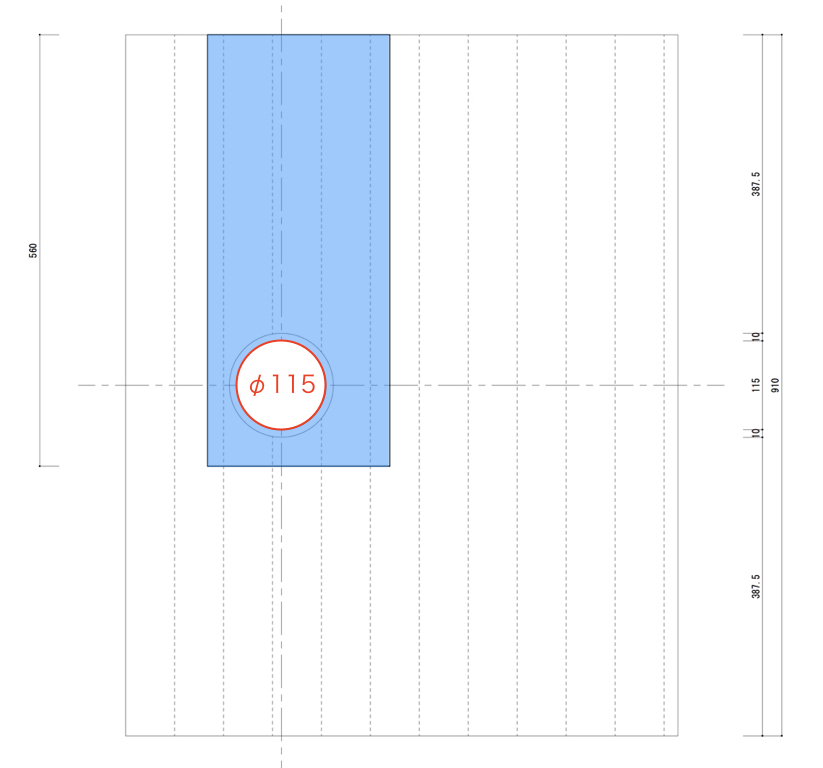

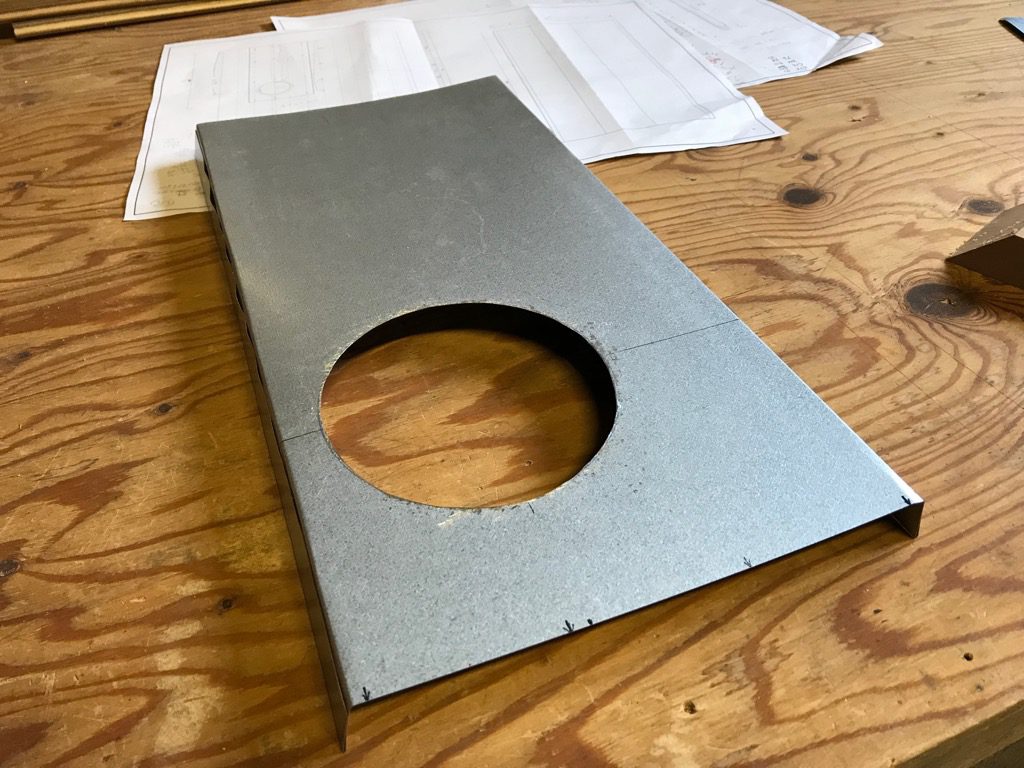

そこで、パネルヒーターも自作することにして描いたものが下図になります。

単に銅管(φ15.88mm)をグルグルと配管させただけのものです。

冷水を流す場合には、銅管表面に生じる結露水を集める容器を下部に設置し、エアコンのように室外に排水するようにしようかと思っています。

熱交換器にはエロフィンチューブ(表面にひれ状のものを取り付けたパイプ)を用いると交換熱量が増すのですが、何しろ高価らしく、一般的な銅管(水道配管用)を用いています。

これらの暖房器具は下図に示す場所に設置し、床下点検口内の配管分岐箇所(ここまで架橋ポリエチレン管で配管済)から接続したいと考えています。