前回、古材を再利用してテーブルの天板(甲板、720mm×386mm)を作りました。

この天板を下写真のミシン台に取り付けることになります。

ミシン台の天端にはボルト穴(φ9mm×4箇所)があるため、ここにビスを通して安直に取り付けることもできます。

しかし、この場合には問題が二つあると考えます。

一つは、天板の厚さ(22mm)から、テーブルに載せることになるテレビ(37インチ)の荷重を受けるには心許ないことです。

一般的なテーブルでは天板の下に桟を設けることで、補強(構造材)を行うとともに、天板の反り止めや脚との連結の役割を担わせています。

今回用いる天板は古材の一枚板のため反り止めの必要性は小さいと思いますが、補強や脚との連結のために桟がほしいところです。

ただ、桟に木材を使うと、その分だけ天板の位置が高くなり、また見た目もゴチャゴチャしそうです。

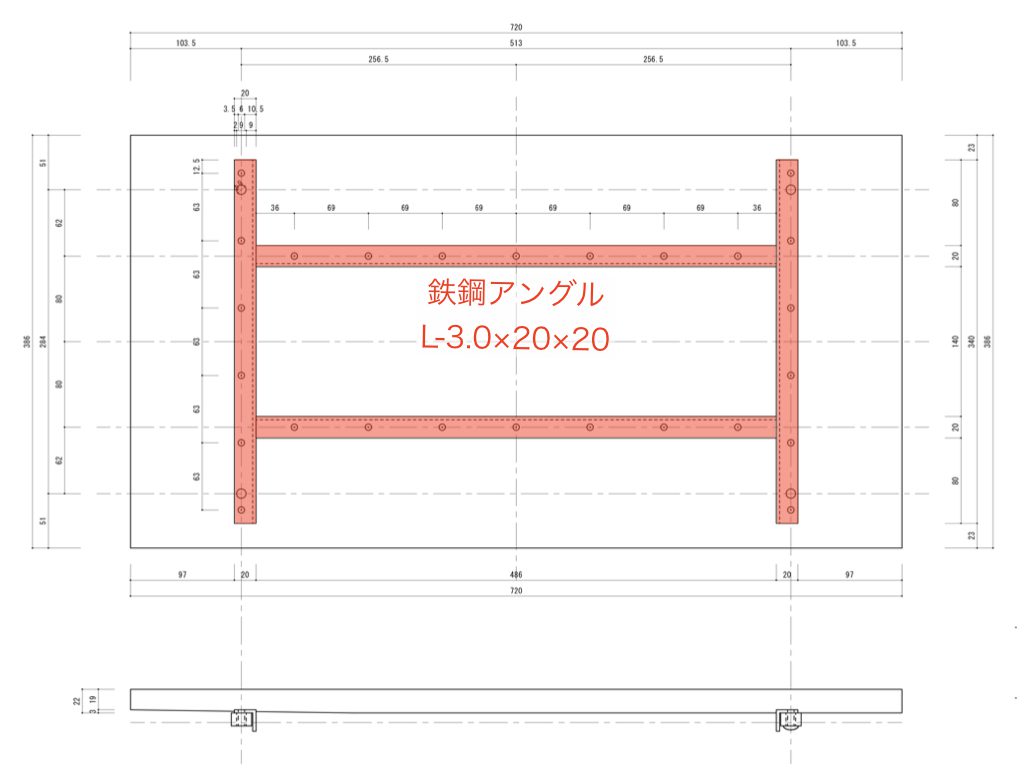

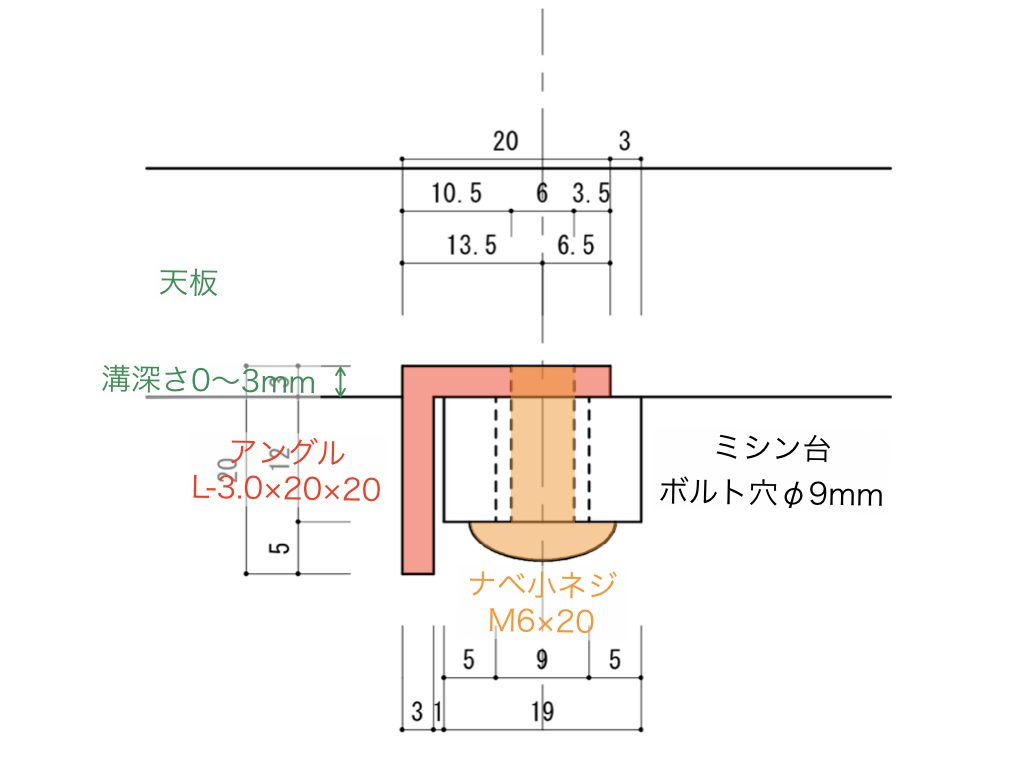

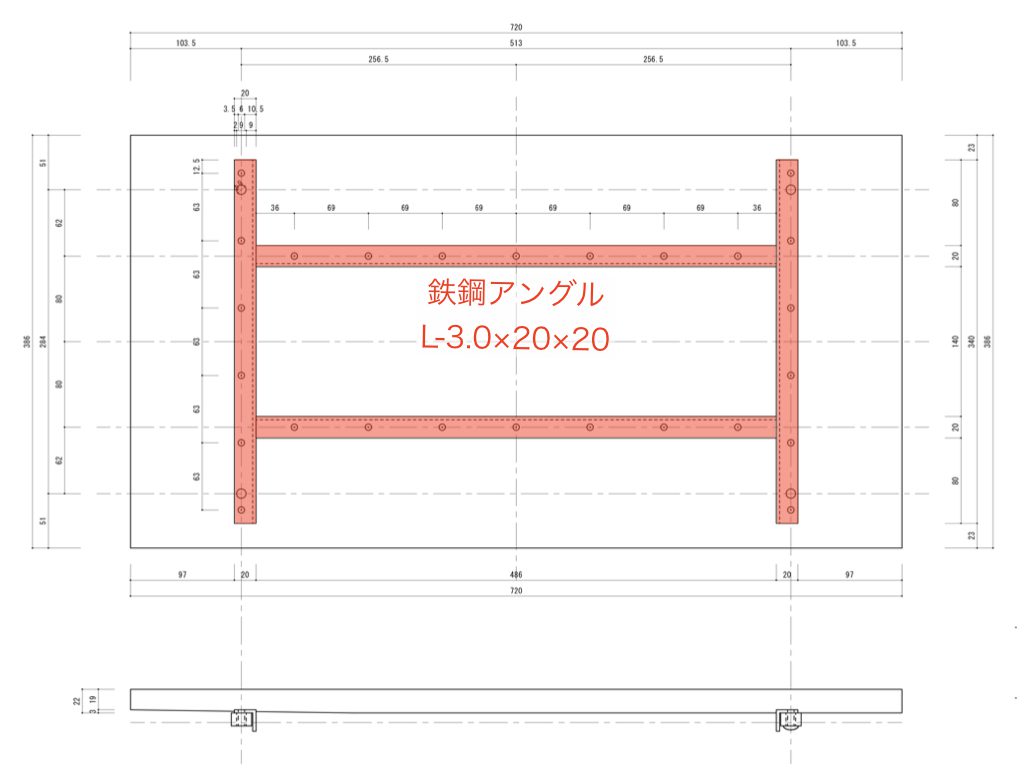

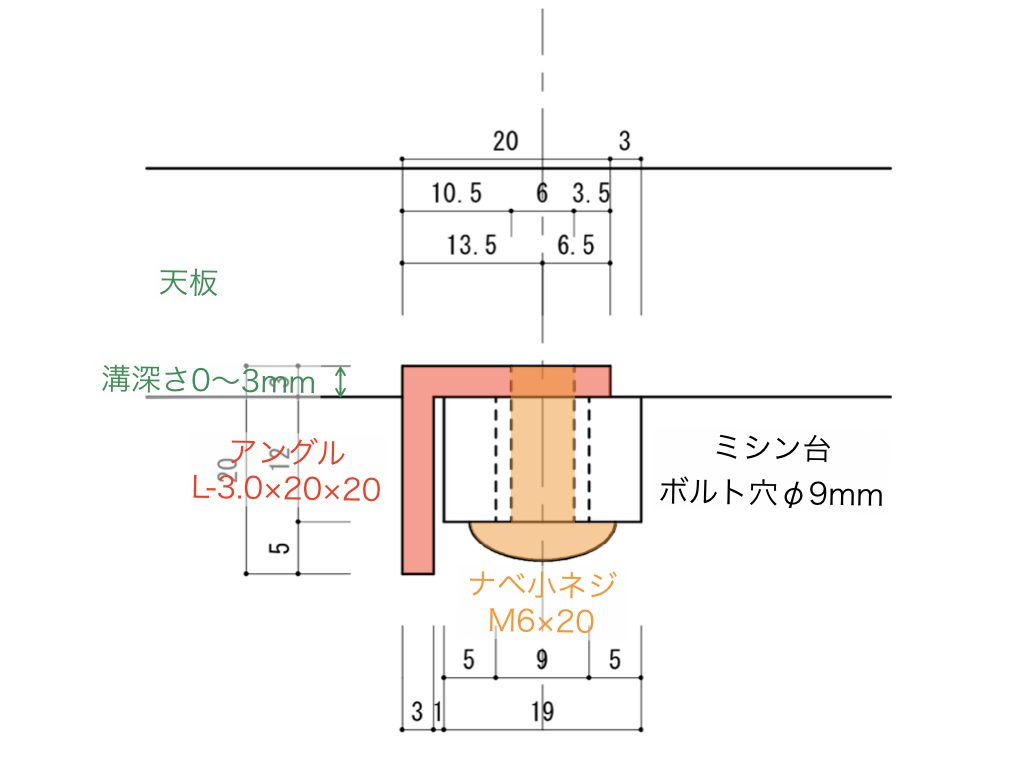

そこで、桟には鉄のアングル(L-3.0t×20×20)を使うことにし、下図のとおり縦横の方向にアングル配置することにします。

このうち短手方向のアングルは、ミシン台との連結の役割も担います。

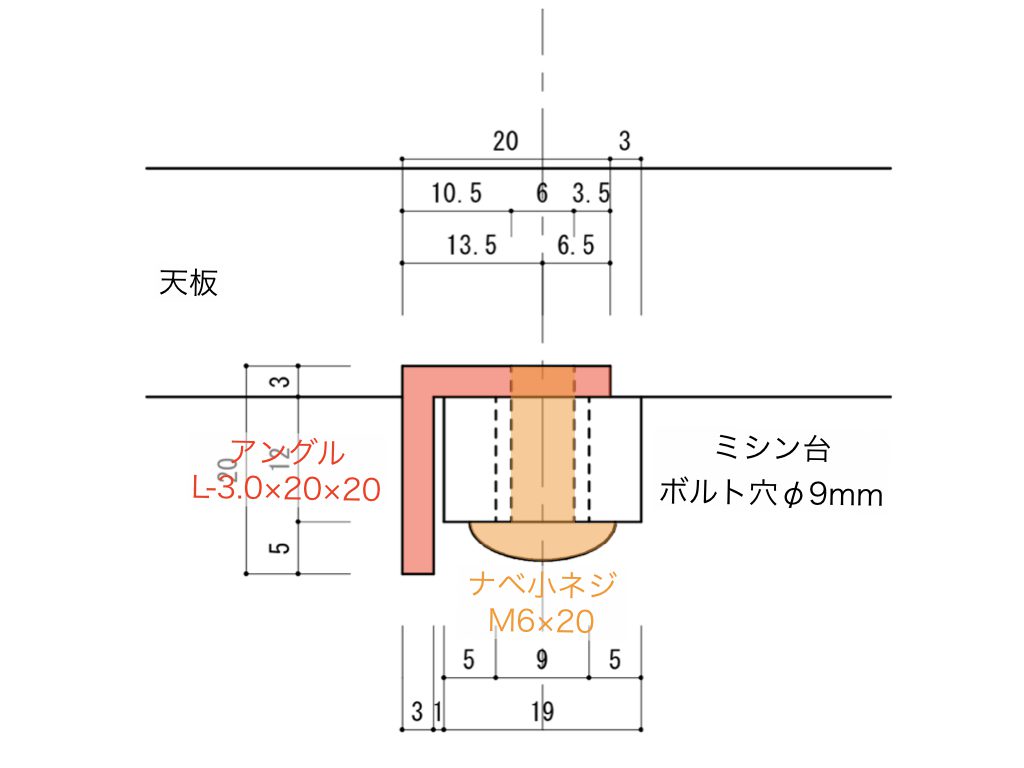

アングルにM6サイズのネジを立てておき、これに対してネジ留めすることでミシン台と連結させると良さそうです。

ミシン台のボルト穴がφ9mmに対してM6(mm)のネジにしているのは、単に手持ちのタップ(最大)がM6と言う理由だけです・・・。

天板をミシン台に取り付けるには、もう一つ問題があります。

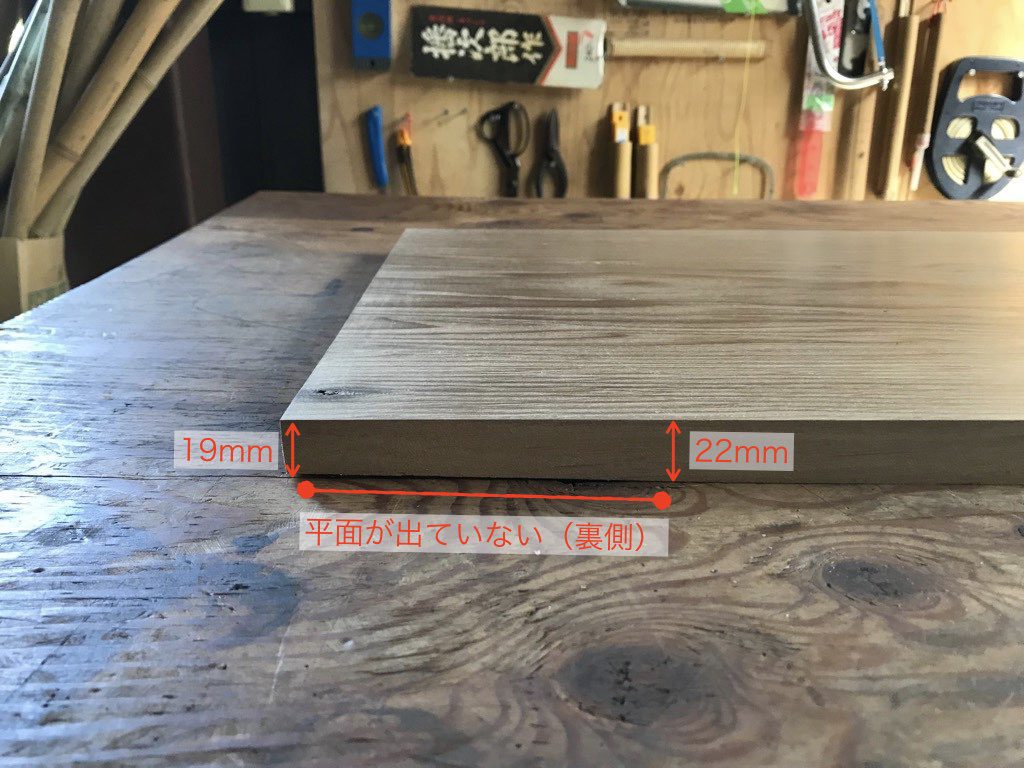

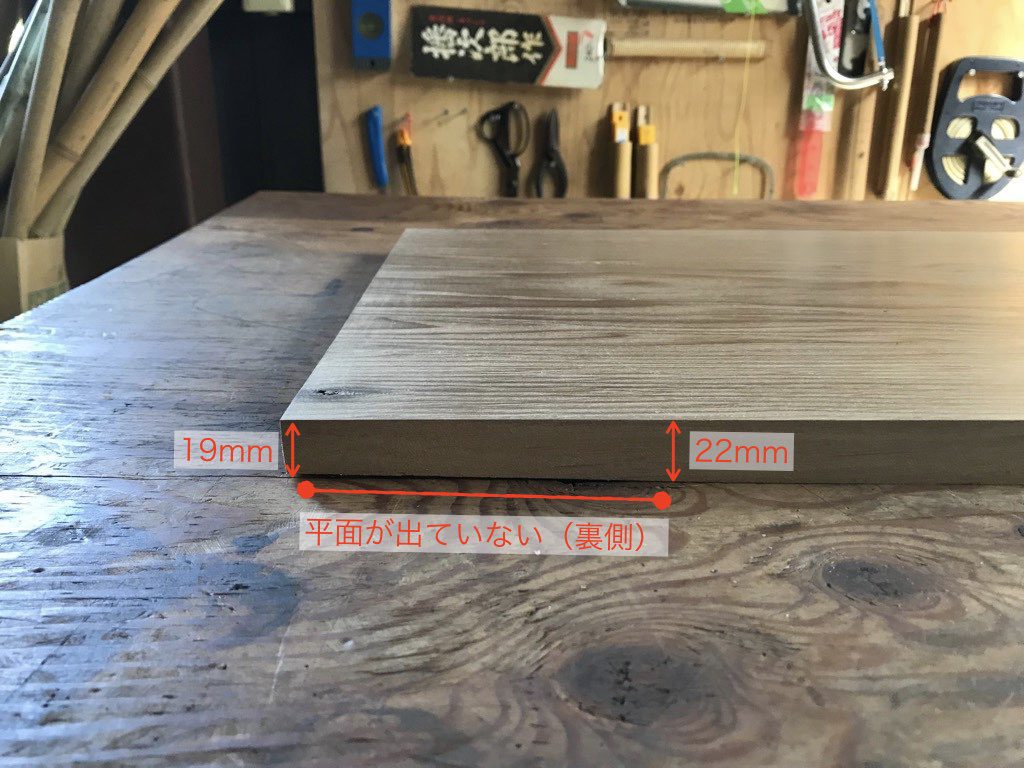

それは、天板の裏側に平面が出ていないところがあることです。

全体的な板厚22mmに対し、平面が出ていない最小部では19mmと3mmの差があります。

この3mmの差を無視してミシン台に取り付ければ、天板が歪むか、ガタつく結果になります。

解決策として、連結用のアングルを取り付ける箇所だけ厚さ19mm(一定)になるように板を削ることが考えられます。

しかし、「言うは易し、行うは難し」・・・。

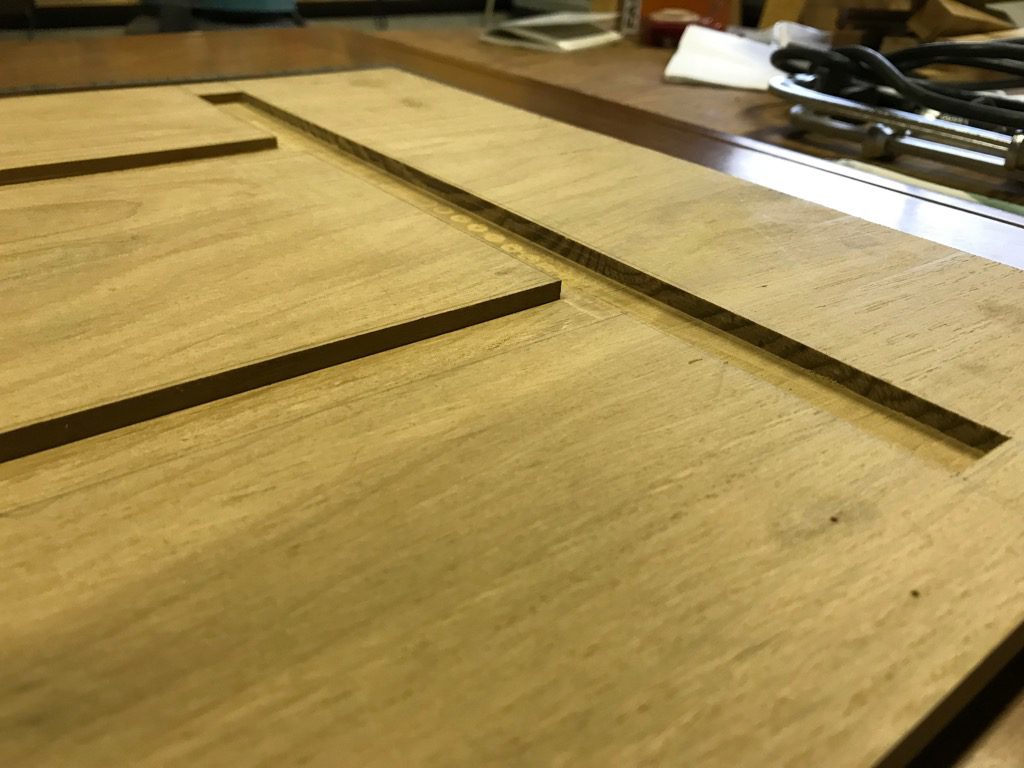

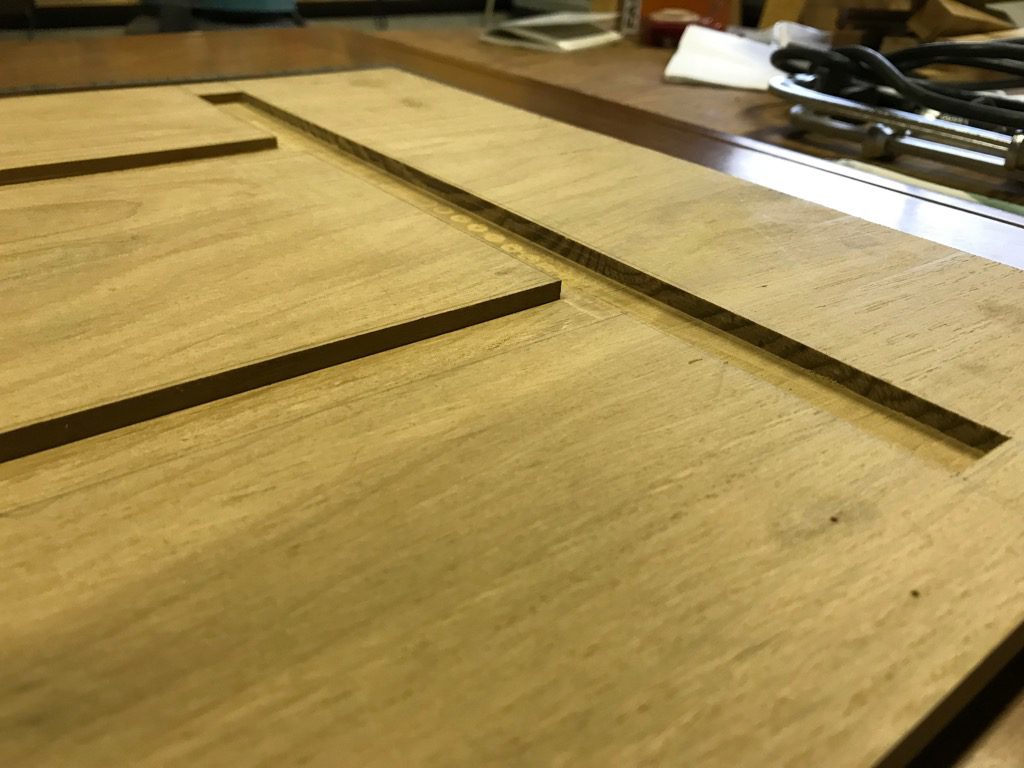

もちろんノミ1本で行えるような腕はありませんので、下写真のとおり平面を出した治具を作り、これをレールにしてトリマー(ストレートビット装着)を移動させながら板を削ることにします。

この治具を直接、天板(平面が出ていない)に置いては意味がありませんので、平面の出た作業台と角材を架台にしてセットします。

治具に沿わせてトリマーを移動させながら溝切り。

溝切り完了。

機械を使えば溝切り自体はアッと言う間にできるのに対して、治具の作製や機械のセッティングなどの準備に手間と時間を要します。

まさに段取り八割と言う感じです。

下写真で右側の溝を見ていただくと、場所によって溝の深さが違っているのがわかるかと思います(溝切り後の板厚が一定になっています)。

この溝に取り付けることになるアングルを次に加工します。

アングルはアルミ製のほうが何かと扱いやすいですが、今回は補強用とするため強度面から軟鉄製のもの(アルミの約3倍)を用いています。

こうした鉄のアングルは小さいホームセンターでも販売されていますが、以前はそれを見てDIY用途であればアルミ製の扱いだけで十分ではないかと思っていました。

しかし、今回のように鉄のアングルを買っていく客もいるわけです(強度面だけでなくアルミ製よりも安価と言う利点もあります)。

アングルは天板にビス留めして取り付けますので、そのための穴をあけます(@60〜70mm)。

皿頭の木ネジを通しますので、面取りカッター(カウンターシンク)を使って皿取りも行います。

これまで皿取りは径の大きいドリルを使って行っていたのですが、今回はアマゾンで中国から取り寄せた面取りカッターを使用しています。

【ノーブランド品】1/4インチ 六角12 16 19mm カウンターシンク パワー ドリル ビット ボア セット

3本入りで送料込み約300円!?と期待できるような代物ではありませんが、問題なく加工できました(切れ味は相当悪いです・・・)。

こうして皿取りすると木ネジの頭が綺麗に納まります。

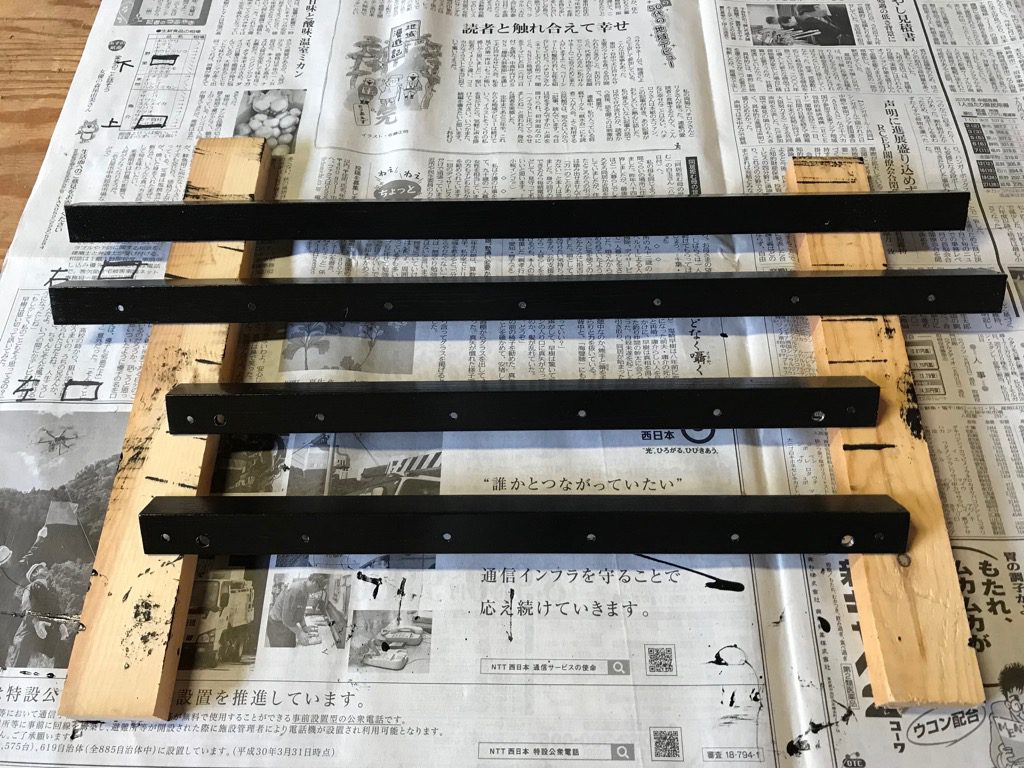

すべての穴あけが完了。

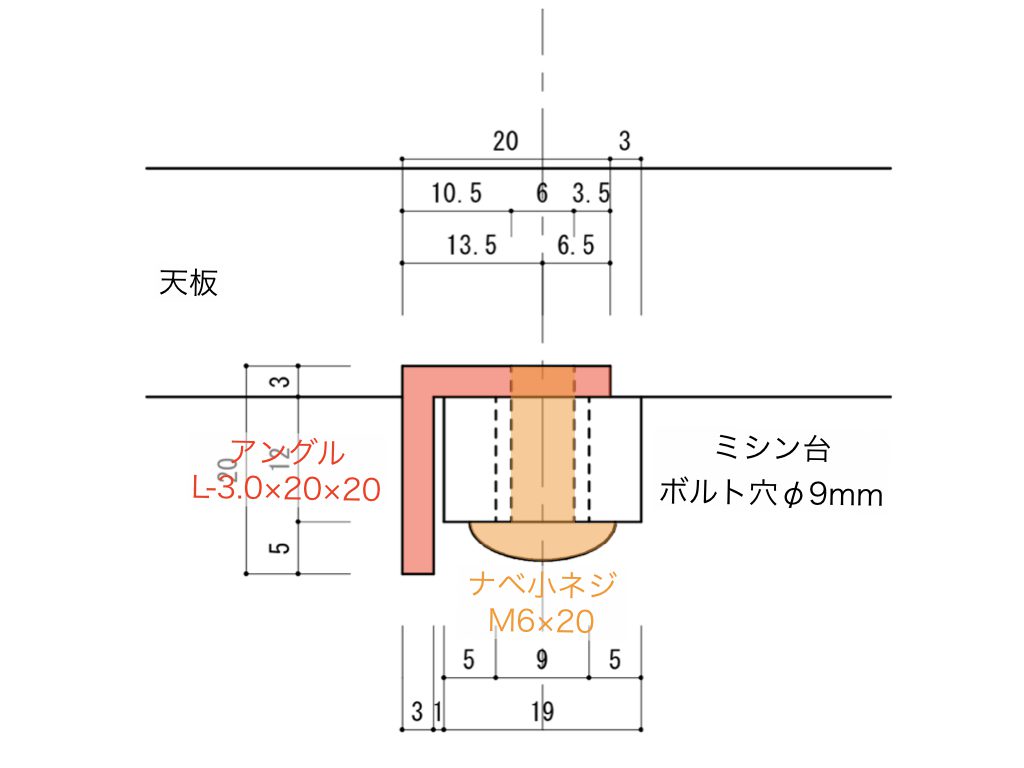

一方、アングルとミシン台は、先に書いたとおりアングル側にネジを立てて小ネジ(ナベ頭またはトラス頭)で固定します。

アングルにミシン台のボルト穴の位置を罫書いて下穴(5mm)をあけたうえ、ハンドタップ(M6サイズ)を使ってネジ立て。

ミシン台に固定できるかを確認します。

小ネジは長さが20mmのものを使っていますが、先端が数ミリ飛び出します(上写真で朱色矢印)。

そこで、天板側に穴を掘って逃がせるようにしておきます(下写真で朱色矢印)。

<続きます>