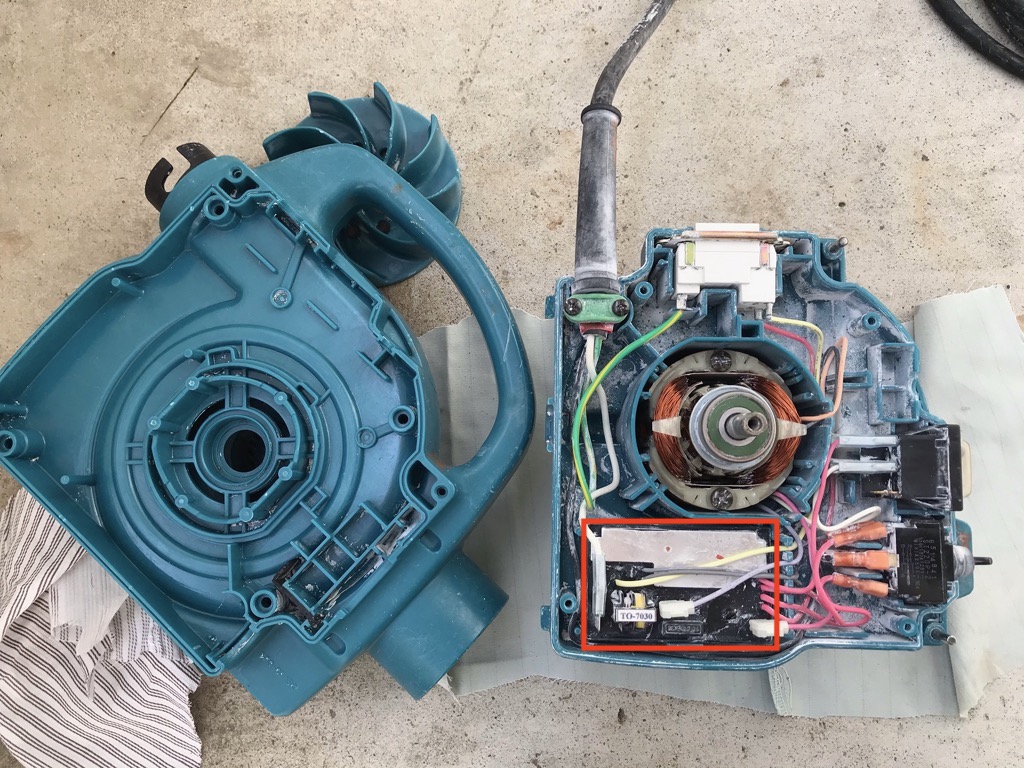

前回、小型集塵機(マキタ 450P)をメンテナンスすることにし、それに必要となる部品取りを目的に同機種のジャンク品(不動)を購入しました。

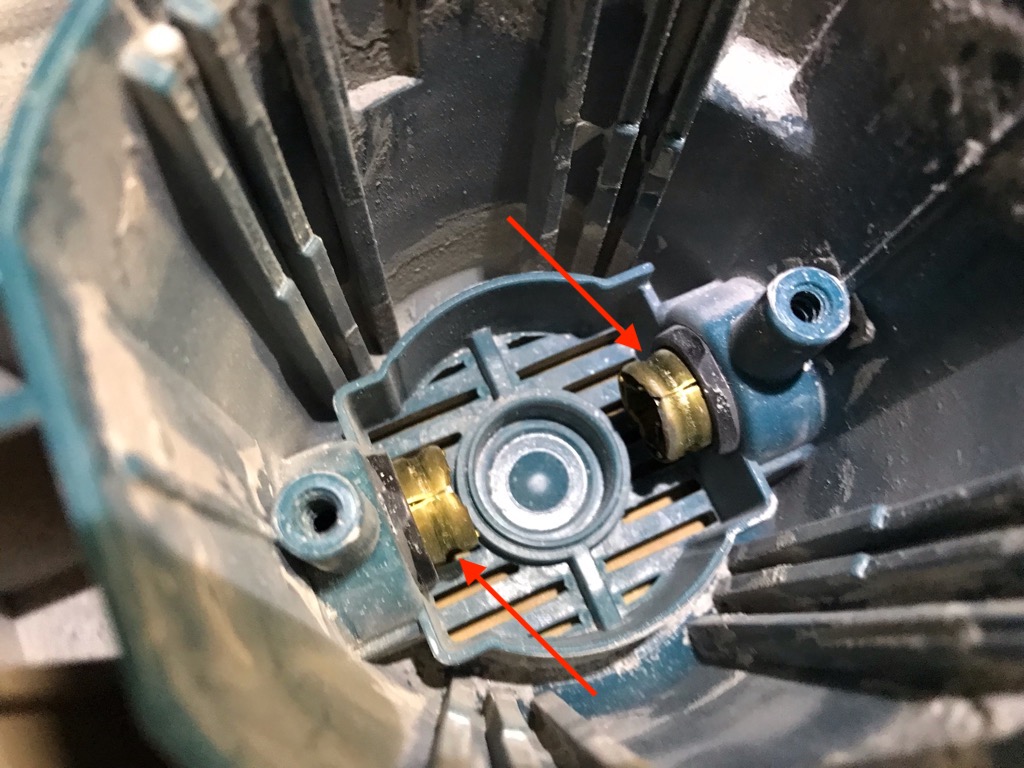

そのジャンク品のカーボンブラシを確認したところ、下写真で朱色矢印で示すとおり偏摩耗していることが判明。

これが原因で不動になっているだけのように感じるため、部品取りではなく、ジャンク品の集塵機自体を再生させることにしました。

カーボンブラシを新品に交換して動作確認したいところですが、前回、カーボンブラシを取り外す際にブラシホルダ(カーボンブラシを保持する部品)を壊してしまっているためブラシホルダも交換しなければなりません。

そして、ブラシホルダを交換するためには、その場所からモーター(アマチュア、ステータ)を分解する必要があります。

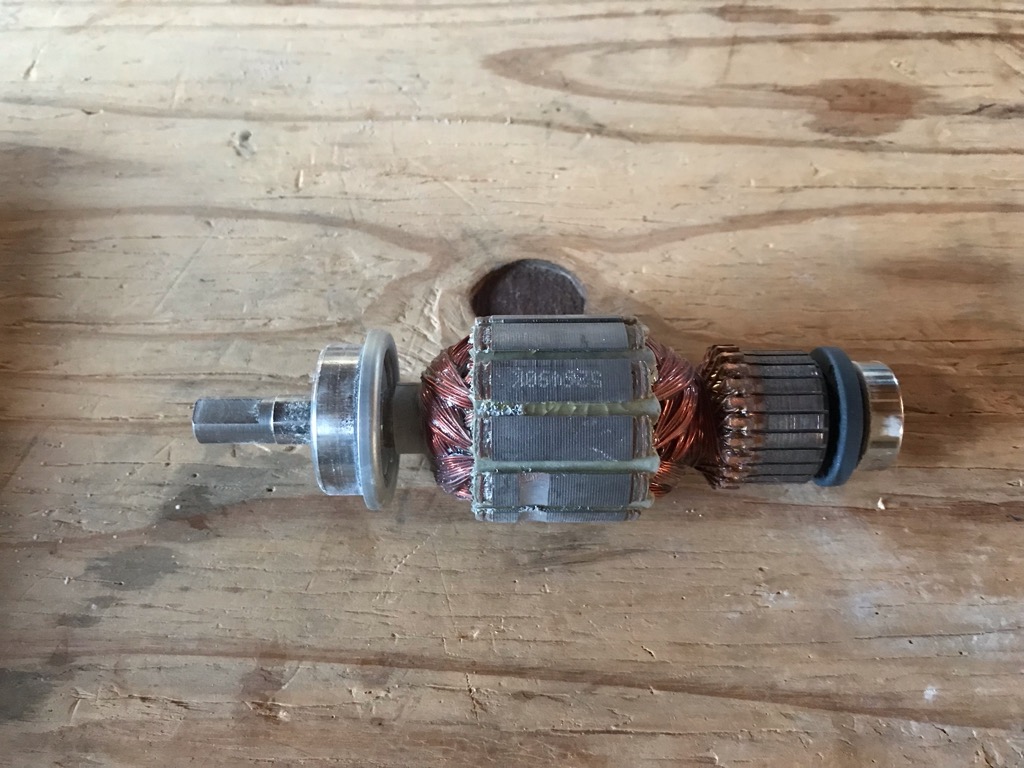

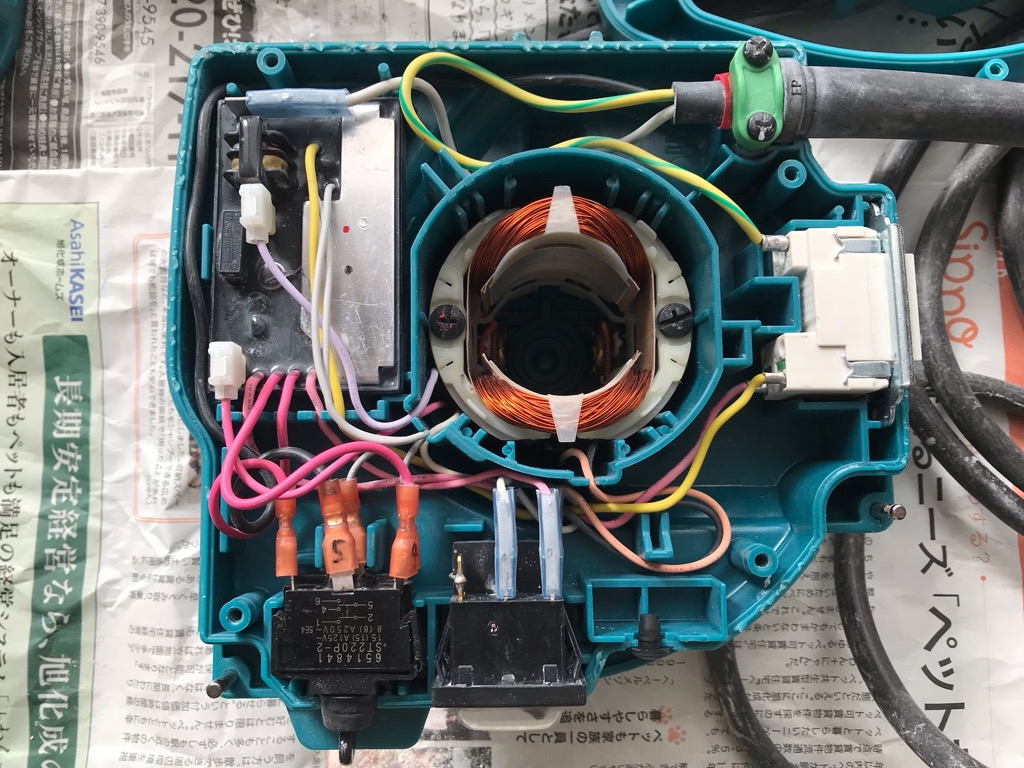

アマチュア(モーター軸)を取り外すまでの手順は、以前にメンテしたときと同じため省略。下写真が取り外したアマチュアです。

集塵機本体の外観だけでなく、アマチュアの状態も良好です。

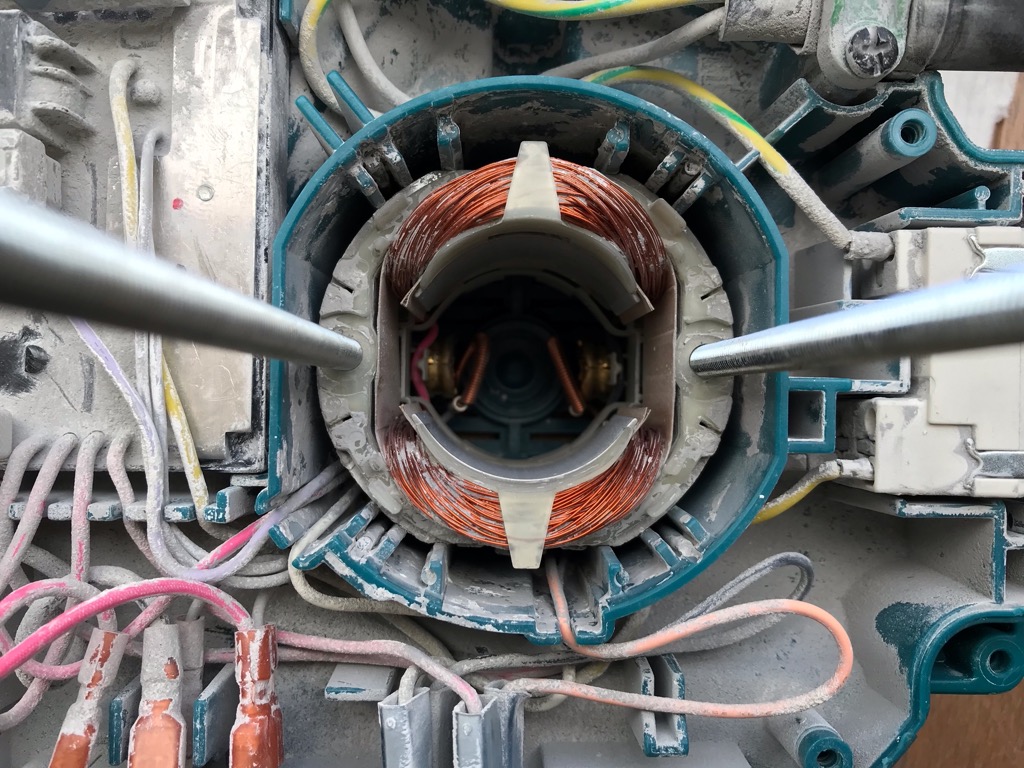

次にステータ(固定子)を取り外しますが、ショックレスハンマーでハウジングをコツコツ叩いても動く気配がありません・・・(事前にステータとブラシホルダとをつなぐ輪っか状のバネ:ブラシターミナルを外しておきます)。

そこで、ボルト穴に雌ネジ(M6)を切ったうえ全ネジ棒で引き上げることに。

無事取り外せました。

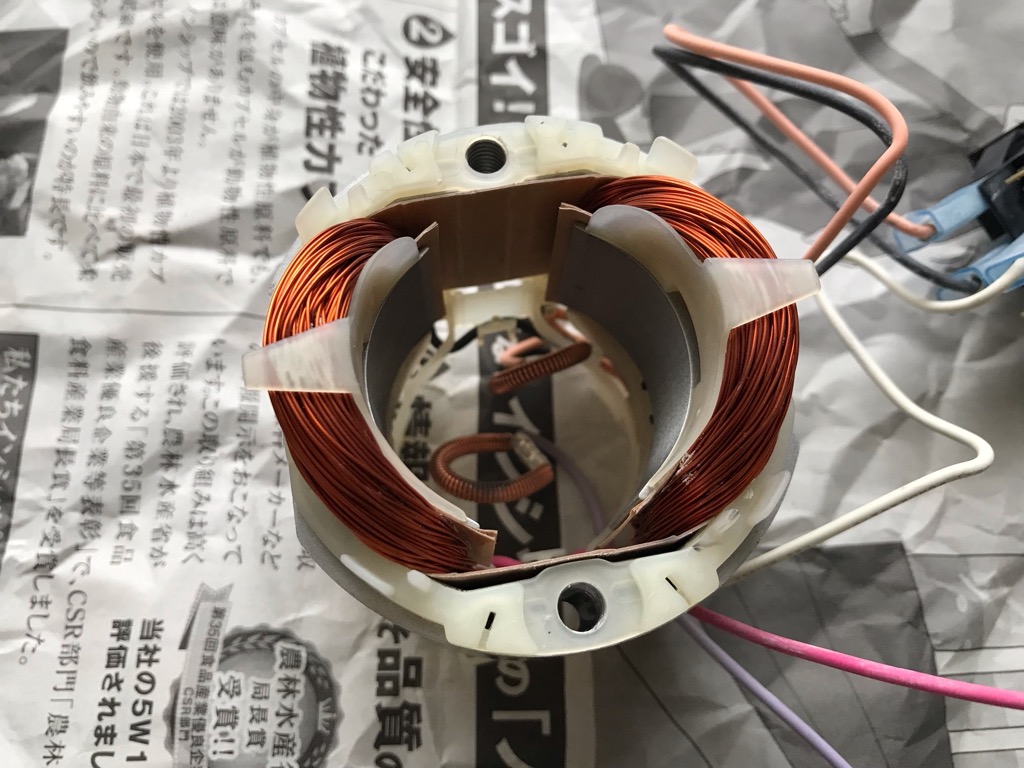

コイルの中(エナメル線間)にまで石膏ボードの粉塵が入り込んで酷い状態だったのですが、エアダスターで掃除したところ綺麗になりました。

これで筐体にはブラシホルダが残るのみ。

下写真で朱色矢印で示すのがブラシホルダです。

反対側のブラシホルダの穴から長めのボルトを差し込み、ハンマーで叩き出します。

2個とも取り外せました。

筐体も石膏の粉塵で酷いことになっていたため、こちらは水洗いして綺麗に。

ブラシホルダは新品(上写真で右側)のものをメーカーから取り寄せておきました(1個200円程度)。

新しいブラシホルダを、その口径に合うサイズのソケットレンチを使って叩き入れます。

これでブラシホルダの無事交換できたため、あとは元通り組み立てれば良いのですが、この機会に他の部品も点検、掃除しておくことにします。

特にスイッチについては、以前、接点不良になっていたことがあるため分解して確認します。

今回は接点も綺麗で問題なし。

ただ、スイッチを分解する際に上写真で朱色矢印で示す箇所を割ってしまいました・・・。

プラスチックもOKと言うウルトラ多用途接着剤で接着しておきます(気休め程度でしょうが)。

各部品を元通りに戻すとともに配線を接続。

粉塵まみれだったのが綺麗になり、機械も嬉しそうです!?

送風機の部分も綺麗になりました。

元のカーボンブラシ(下写真で左側)は偏摩耗していて再利用できないため、新品(右側)に交換します。

新旧のカーボンブラシを比べると、元のカーボンは偏摩耗しているものの、ほとんど減っておらず、捨てるのが勿体ないぐらいです。

そして、カーボンブラシを交換してオーバーホール完了です!

試運転の前に、念のためテスターで導通を確認しておきます。

そして、コンセントにつないでスイッチON。

軽快に動作します!

電動工具との連動機能についても、とりあえずジグソーをつないで試すと問題なく機能します。

結局、今回の不動の原因はカーボンブラシの偏摩耗だったわけです。

不動のジャンク品をめでたく再生できたものの、当初の目的であるコントローラの部品取りができず、元の集塵機は連動機能が使えないままです・・・。