自作サイクロン集塵機について、さらに改良することにし、前回、キャスターの取り替えとダストボックスの塗装を行いました。

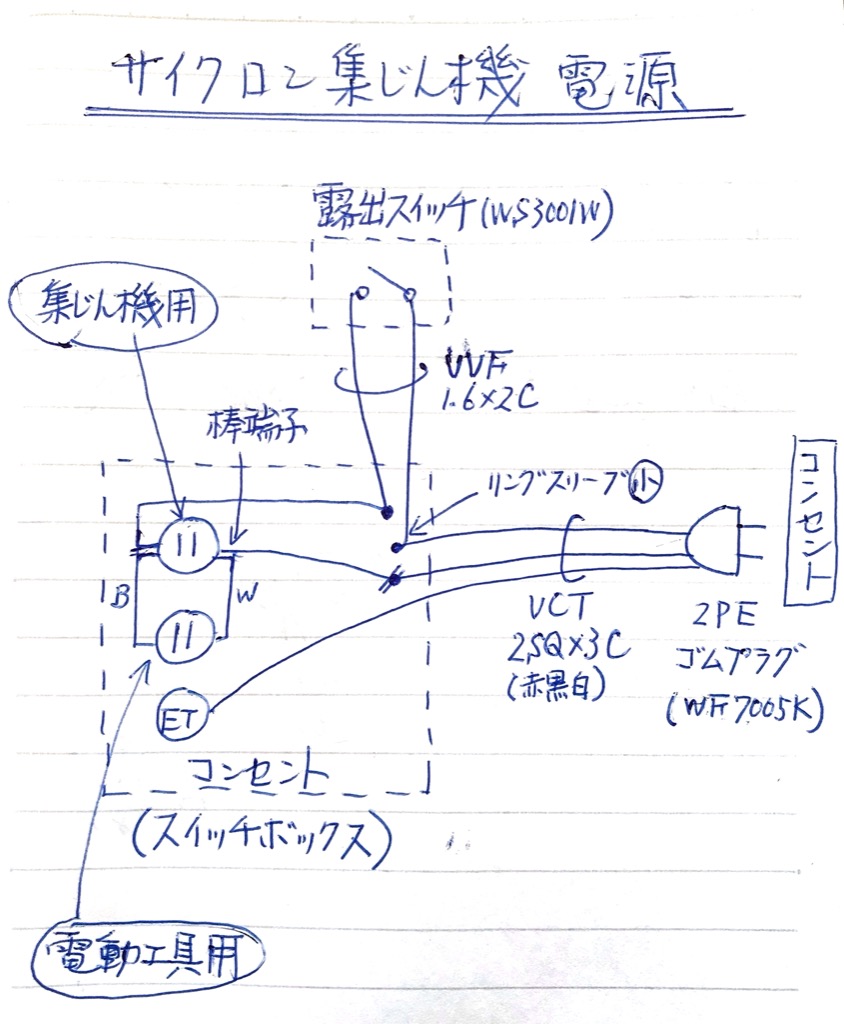

あと、最下段に設置の送風機(木工用集塵機)のON・OFFをしゃがまずに操作できるよう、操作しやすい高さに下図のスイッチ&コンセントを設けることに。

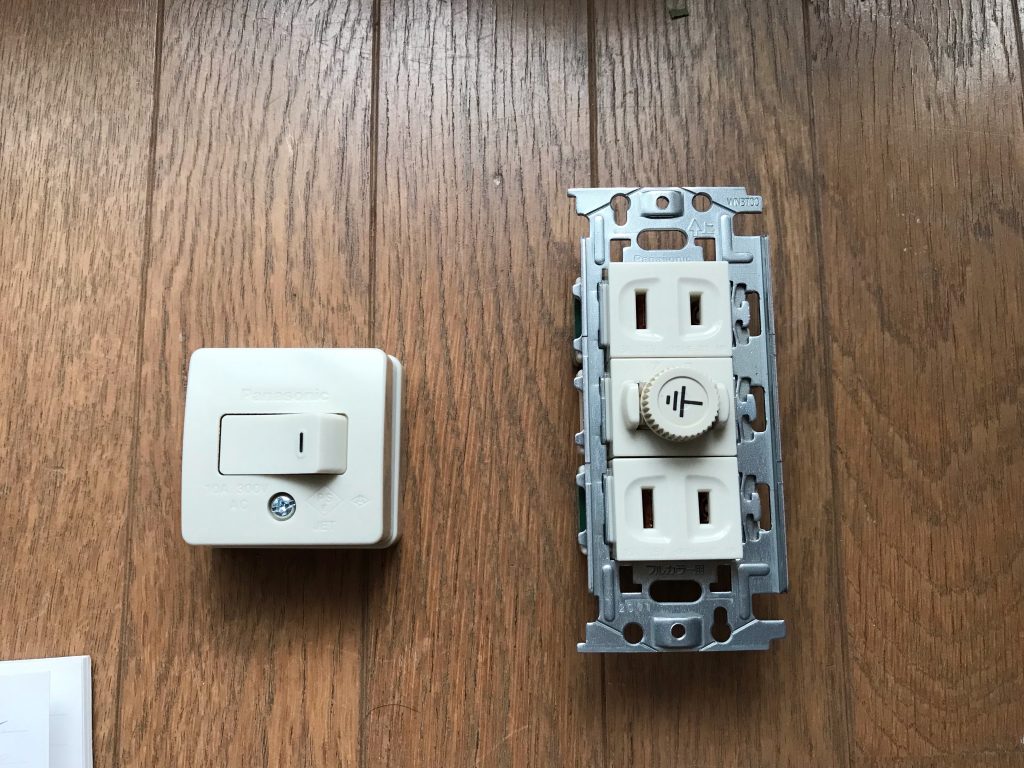

このスイッチ&コンセントに必要となる電材をホームセンターで調達してきました。

スイッチ(上写真で左)はもっとちゃんとしたものが良いのですが、価格(200円程度)と入手のしやすさから屋内配線用の露出スイッチを使うことにしました。

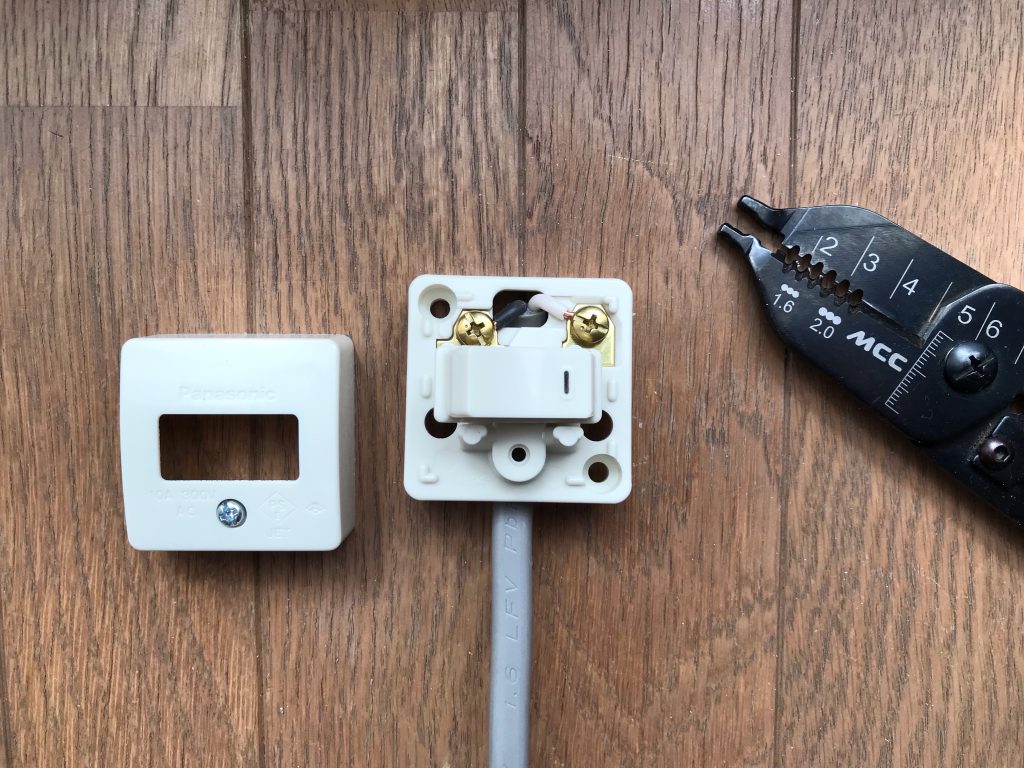

この露出スイッチにVVFケーブル(1.6×2C)を結線。

旧設計のスイッチのため結線の際、芯線の先端を「の」の字に加工しなければならないのが、私のようなペーパー電気工事士にとって厄介なところです(資格自体は、今回の配線はコンセントの二次側のため不要です)。

次にプラグ側を配線することにし、ゴムプラグにキャブタイヤコード(VCT2sq×3C)を結線。

「の」の字加工だけでなく、ペーパー電気工事士は「より線」の扱いにも不慣れなため結線には圧着端子(R形)を使っています(ゴムプラグは圧着端子が使用可能なもの:パナソニックWF7005K)。

キャブタイヤコード(VCT)はアースをとれるように3芯のものを使っています。

また、芯線の太さは集塵機と電動工具を併用するため2sq(許容電流19A)としています。

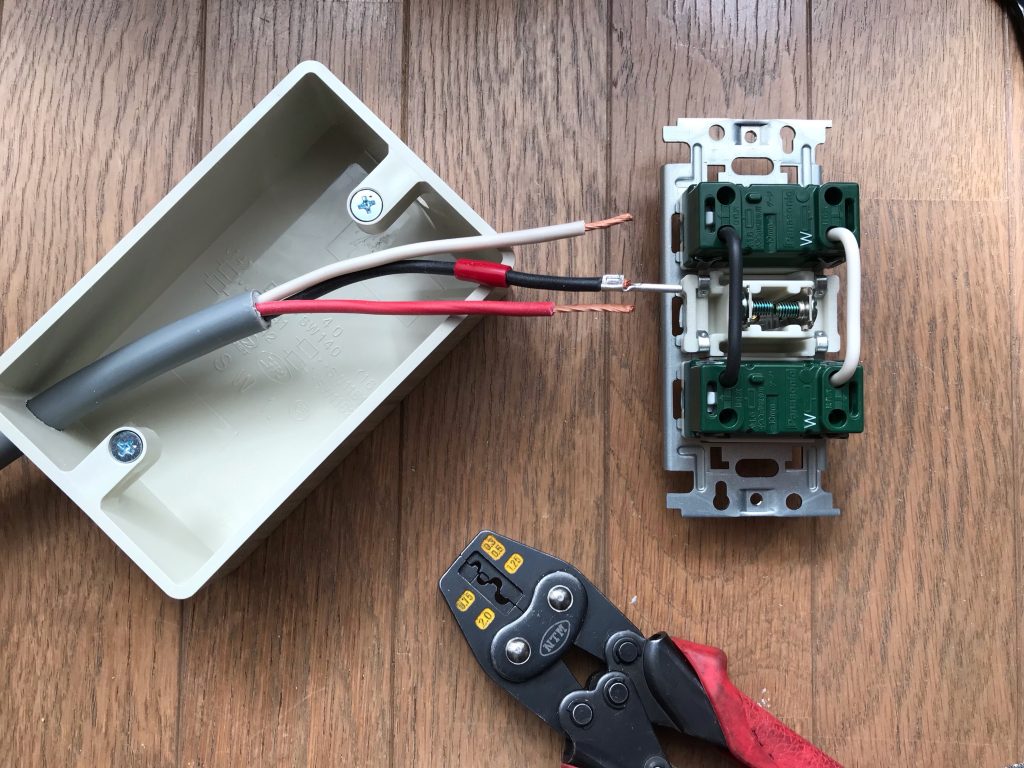

ゴムプラグの反対側はスイッチボックス内でコンセントや他の配線と接続することになります。

芯線(より線)のうち1本は埋込コンセントに結線できるように棒形(TC形)の圧着端子を取り付けてあります。

スイッチ及びスイッチをボックスをサイクロン集塵機の設置台に取り付けます。

コードを配線し、埋込コンセントに結線。

キャブタイヤコード(より線)とVVFケーブル(単線)とを接続するところが1箇所あり(上写真で朱色矢印)、その接続にはリングスリーブ(E形)を使っています。

今どきリングスリーブなんて使うことはないだろうと思っていましたが、(より線)×(単線)の接続で出番があるわけです。

リングスリーブですので、当然、ビニールテープで絶縁しておきます(下写真で朱色矢印)。

コンセント及びカバーを取り付けて一応は配線できました。

ただ、この状態では電源コードにつまずいたりして引っ張るとスイッチボックス内の配線に影響が生じるおそれがあるため、電源コードの根本を固定しておきたいところです。

コードの固定方法について、VVFケーブルであればステップルを使うところですが、キャブタイヤコードを固定するには何を使えば良いのでしょうか??

そもそも(キャブタイヤ)コードは固定して使うものではないため、そのような固定具は一般には市販されていないようです。

そこで、思いついたのが電動工具で使われている下写真の朱色矢印で示す部品を流用することです。

これで完成です!

早速、試運転してみたいところですが、間違って配線していないか念のためテスターで確認しておきます。

問題なし。

コンセントにつなぎ、新設のスイッチを入れると問題なく動作します(送風機のスイッチは常時ON)。

能力に加え操作性も良いものになりました。

これで全ての不満が解消したと言いたいところですが、実はもう1点だけあります。

それは送風機(木工用集塵機)の動作音です。

パワーがある分、動作音が大きく、これを何とかできないかと思っています。

ちょうど、送風機は箱のなかに設置してあるため、その周囲を何らかの防音材で覆えば良さそうです。

動作音については我慢できないレベルではないため、また何か良い防音材が入手できれば取り付けたいと思っています。