前回、亡き祖母のミシン椅子を再生することにしましたが、グラつきが酷いため一旦バラバラに分解しました。

その結果、ホゾが虫喰いにやられていることがわかり、その部材(中貫:下写真で朱色丸印)を新しく作って置き換えることにしました。

既存と同一のものを作るべく中貫の断面を測定すると21×35mmです。

ちょうど古材の松板(主屋の改修工事で発生)の厚さが25mm程度あるため、これから木取りすることにします(手押し・自動カンナを使って21×35mmに)。

椅子の脚がハの字に広がっていることから、その角度で中貫の胴付きに傾斜がついています。

角度は4本(箇所)で微妙に異なっているためプロトラクター(角度定規)を使って角度を写し取って墨付けします。

次にホゾの厚さを墨付けするため、ホゾ穴のほうをノギスで測定すると3分(9mm)であることが判明(ホゾのほうは虫喰いにより痩せています)。

その寸法で墨付けします。

あとは、いつもの通り加工して既存のコピーが完成。

虫喰いにやられていたホゾの部分もしっかりし、これでグラつきは解消されるでしょう。

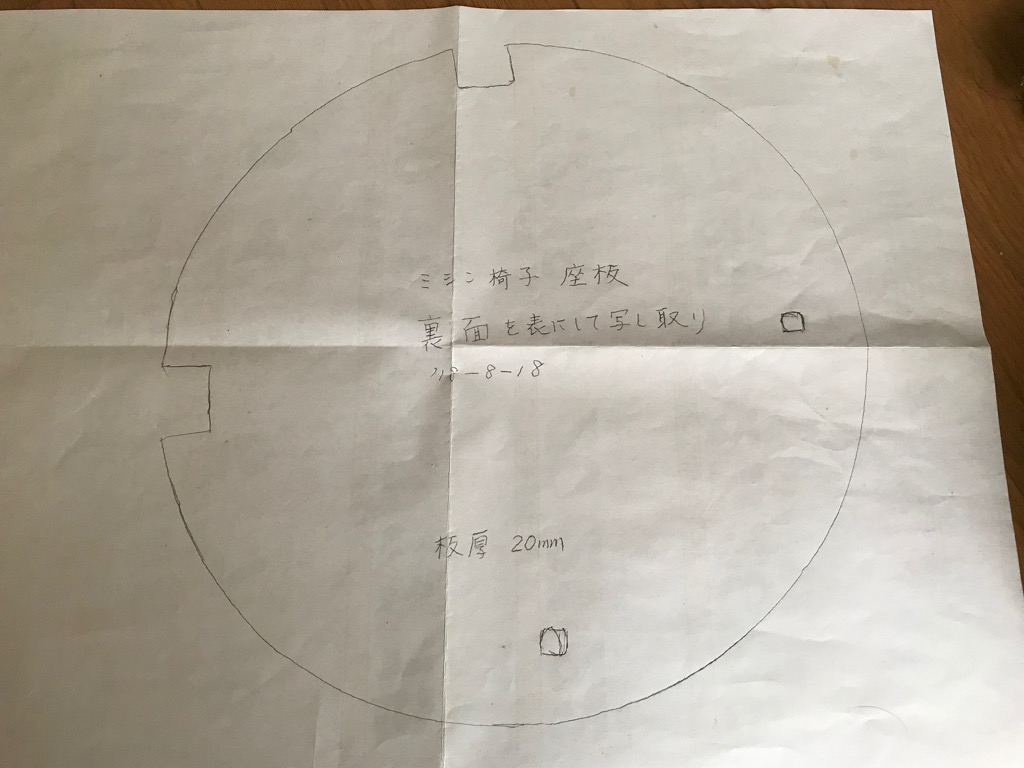

椅子を分解する際、座板を解体してしまったため座板も新しく作り直す必要があります。

座板は楕円形で、その寸法は344×330mm、板厚は20mmです。

合板から木取りすれば容易なだけでなく強度も得られます。

このため合板を使うつもりでいたのですが、なんとなく手元にある古材(松板)の幅を測ったところ330mm強あって古材からも木取りできます・・・。

手間はかかりますが、古材を優先して使っていくことにします。

幅はあるものの白太に虫喰いが多いため、なるだけ避けるようにして木取りします。

板には反り(木表側)があり、いつもは電気カンナで削って平面を出すようにしていますが、今回は新兵器のベルトサンダー(下写真で右上の機械)を投入!

古民家再生を行なっている方のブログを拝見すると、ベルトサンダーを使っている方が結構みえます。

そんなわけで私も使ってみたかったのですが、フリマで廃盤の中古品が安く出ていて衝動買いしてしまいました。

で、実際に研削した状態が上写真です。

オービダルサンダーなどに比べると研削力が強く、アッと言う間に上写真の状態になりました。

しかし、反りを修正するほど削ることは実際には難しく、結局、電気カンナも併用することに(下写真で左側の機械)。

今思うと、座板に使うならわざわざ反りを修正する必要なんてありませんね・・・。

こうした場合はベルトサンダーだけで十分ですし、ベルトサンダーは電気カンナよりも扱いやすいため古材の再利用に弾みがつきそうです。

そんなことで板の準備ができました。

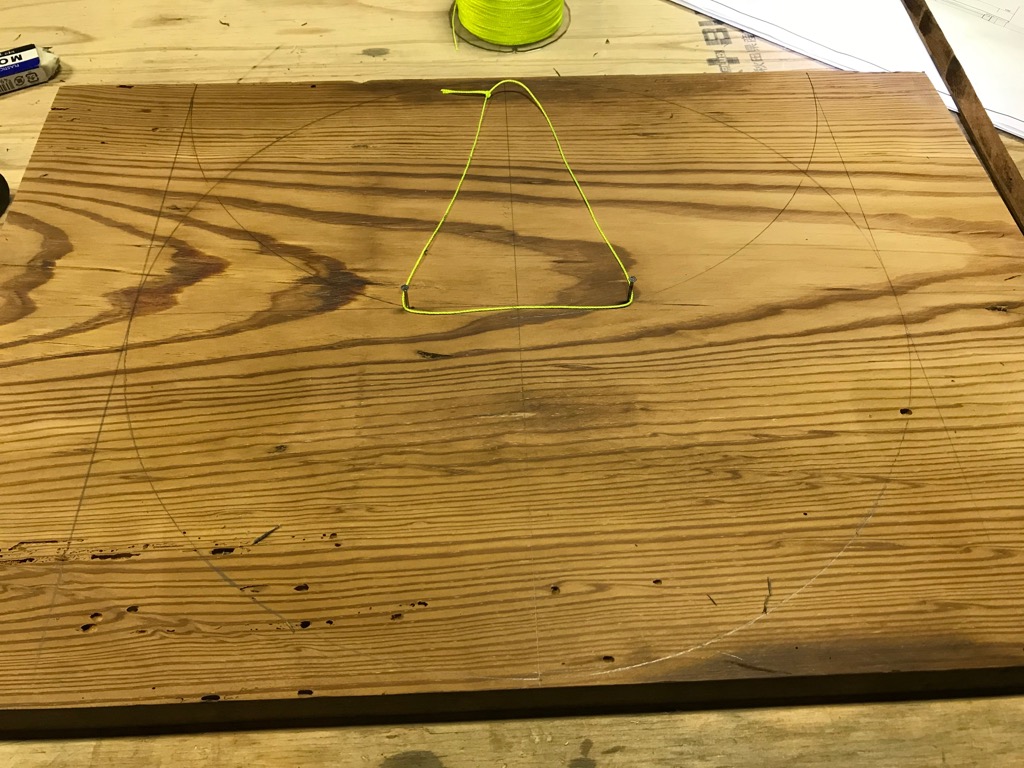

これに楕円(344×330mm)を墨付けします。

CADで出力して、それをトレースしても良いのですが、ここは昔習った楕円(2点:焦点からの距離の和が一定の点をつらねた曲線)の描き方により墨付けします。

墨線に沿ってジグソーでカット。

あと、座板と脚を固定するため脚側にホゾ(下写真で朱色四角)があったのですが、分解する際に釘が抜けずに釘もろとも切ってしまっています。

付け足すわけにはいきませんので、脚の長さが少し短くなることを承知のうえ刻み直します。

これで全ての部材が揃いました。