下写真は昨冬、洗面脱衣室に電気ヒーターを置いたときのものです。

お風呂に入る際は電気ヒーターの前あたりに脱衣カゴを置くのですが、火事の心配が無きにしも非ず。

それと、脱衣カゴが低いところにあると、しゃがまなければならず、特に後期高齢者入りした母にとって負担になりそうです。

そこで、適当な高さに棚を作り、そこに脱衣カゴを置けるようにしたいと思います。

棚は上写真で電気ヒーターの上あたり(高さ70cm程度)に設置し、棚の下のスペースを有効利用して電気ヒーターや体重計を置けるようにすると良さそうです。

また、洗面脱衣室は狭い(1坪)ため邪魔にならないように下写真の折り畳み式の棚受けを使って収納できるようにします。

棚受けは既製品(1組2,000円程度)を使いますが、棚板はいつものごとく古材を再利用して自作します。

棚板は脱衣カゴのサイズから60cm×40cm程度とすることにし、材料置き場を探すと下写真の古材が目につきました。

これらは主屋(古民家)の天井板(松)として使われていたもので、しかも何かの工作に使ったあとの端材です。

この3枚をはぐ(連結する)と必要とするサイズ(60cm×40cm程度)を確保できます。

端材のため3枚の厚さは異なり、割れもあったりします。

まずは、以前にメンテ・再生させた手押しカンナを使って平面を出します(1面のみ)。

DIYモデルの手押しカンナ(リョービ HL-6A)ですが、キチンと平面が出ます(下写真:影になって分かりにくいですが、定規を当てて平面を確認しています)。

この面を基準にして自動カンナにかけて3枚の厚さを揃えます。

板をはぐうえで重要になるのが、はぎ面(木端)が真っ直ぐ、かつ直角になっていることです。

今回のサイズであれば、先の手押しカンナでも加工できそうですが、今回はルーターを使ってみることにします。

ルーターは、これまた以前にメンテ・再生させたものです。

ストレートビットを装着して木端を切削していきます。

試運転を除くと今回初めて使うことになりますが、トリマーに比べてパワーがあり、しかも動作音が静かで使いやすいです。

機械はボロい再生品と言えども、さすがマキタ製だけあって精度はバッチリです。

とりあえず3枚を並べてみると、はぎ面どおしがピッタリ合います。

板の配置を、木目や虫喰い跡、木表→木裏→木表の順などを考慮して下写真のとおり決定。

次に板をはぎます。

板をはぐ方法はいくつかありますが、今回は「雇い実(ざね)」による方法を採用するつもりです。

この場合、はぎ面に溝を切りますが、今回の板の大きさだと私のテーブルソーでも加工できそうです。

しかし、もっと大きい板(仏壇用棚板)をはぐ予定があり、そのときは私のテーブルソーでは難しいです。

そこで、ビスケット(雇い実の一種)を使いたいと思っているのですが、ビスケットを使うには専用の電動工具(ジョイントカッター、ビスケットジョイナー)が必要になります。

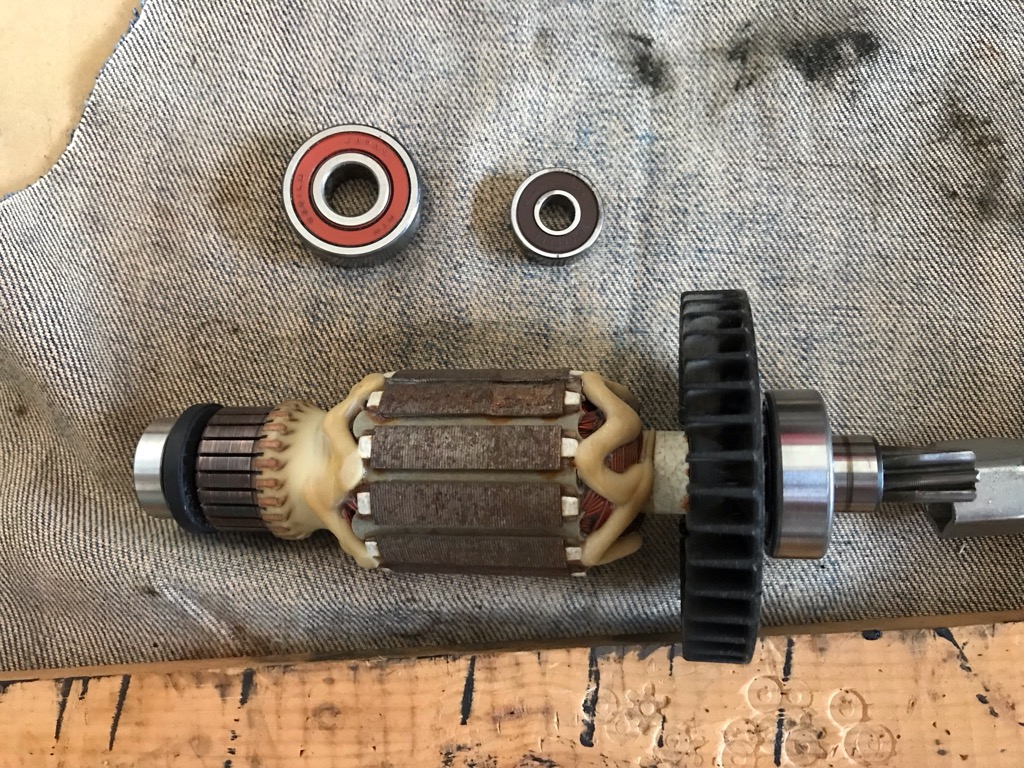

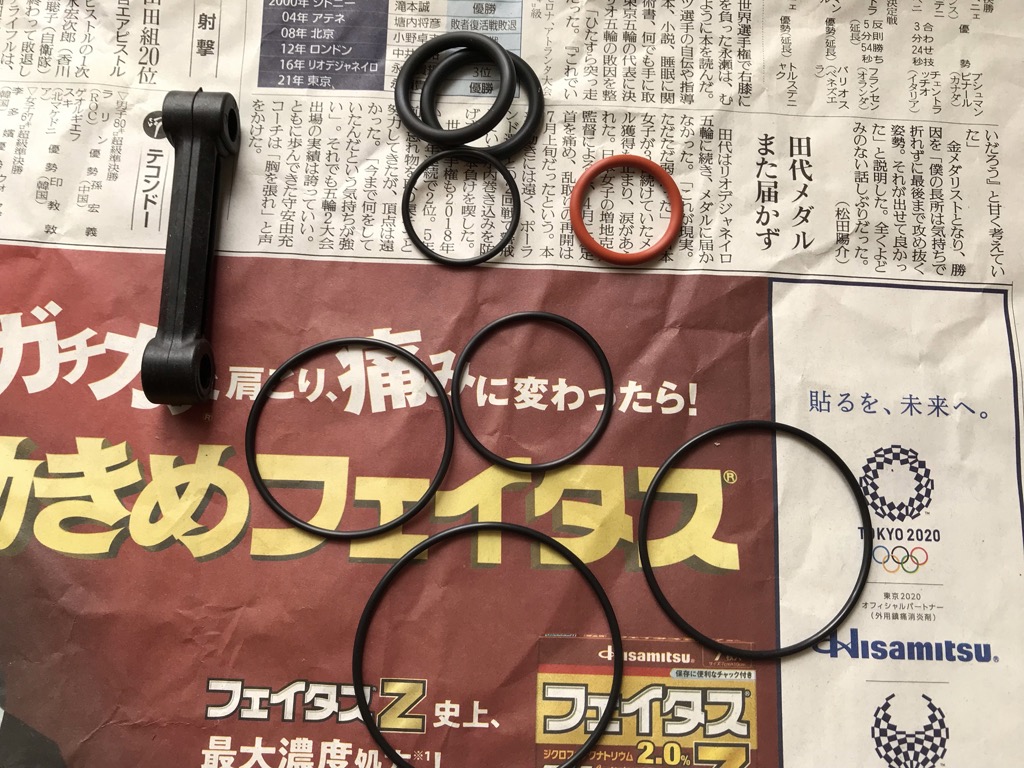

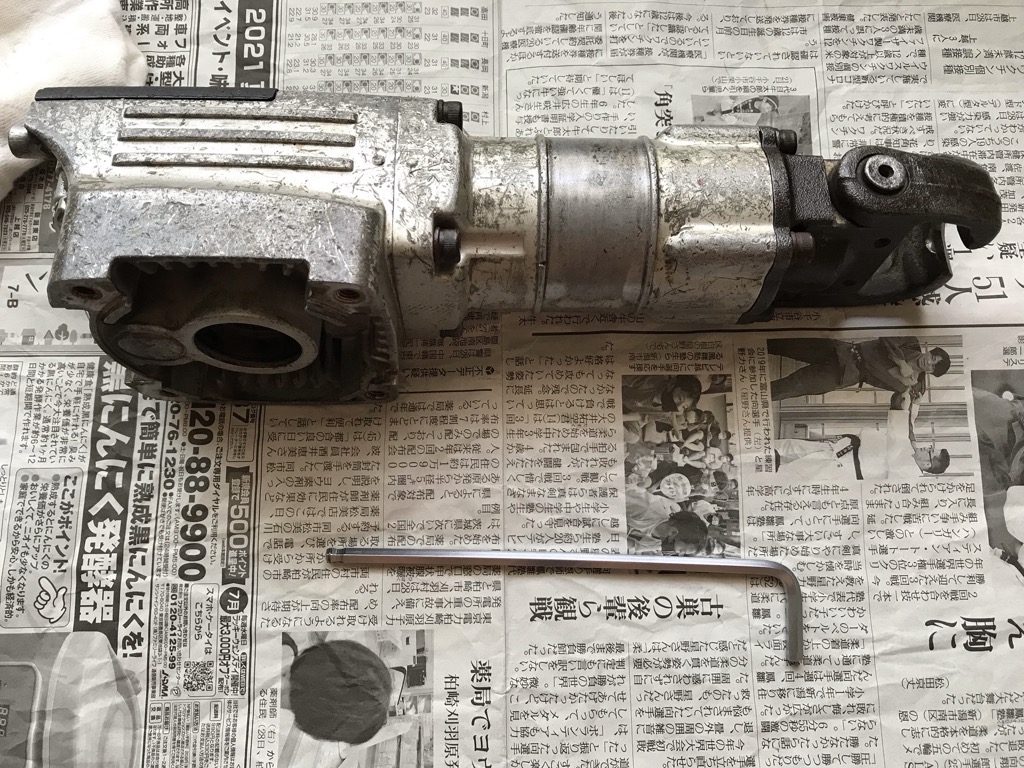

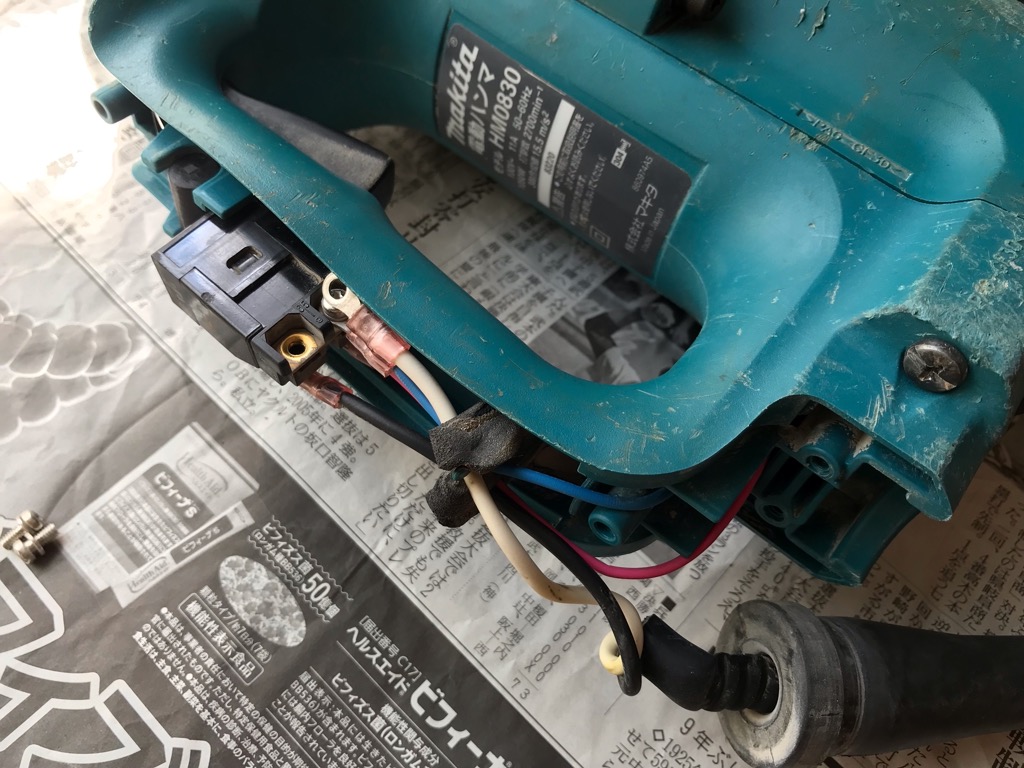

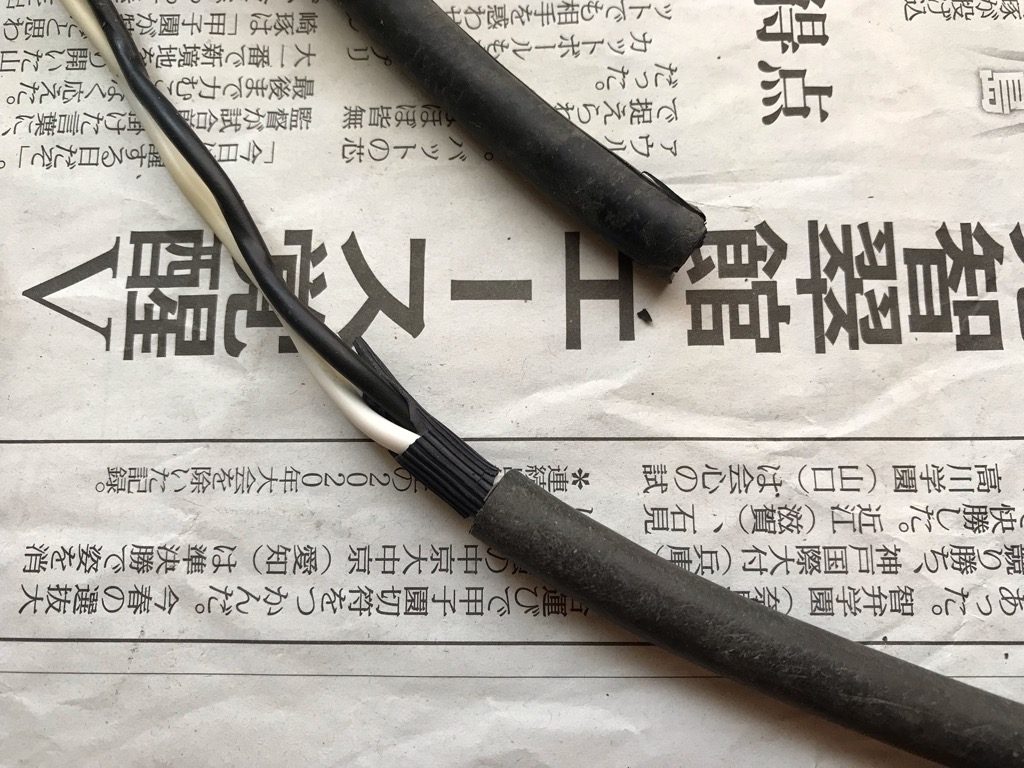

と言うことで、またまたジャンク品のジョイントカッター(下写真:マキタ 3901)を入手しました!

動作せず、このままでは使えませんので、メンテする必要があります。

そこで、棚板作りは一旦休止し、次回、ジョイントカッターのメンテを行うことにします(工作自体よりも、その準備に手間や時間がかかっています・・・)。