平成の初め(30年前)、我が地区で水田の土地改良事業(圃場整備)が行われました。

この事業において、道路に隣接する我が家の山林(藪?)が用地買収の対象になり、立木(主に杉)を施工業者が伐採しました。

当時、伐採木は売却することもできたのですが、主屋や納屋を建て替える際の用材にしようと考えた父は親戚等に手伝ってもらって自宅敷地まで運んで保管してありました(こうしたことを当地では「囲う」と呼びます)。

しかし、その後時代が変わり、こうした丸太を地元の製材所で賃挽きしてもらって建材として用いるようなことは無くなりました。

使われることなく積んだままの状態で30年が経過して朽ち始めています。

朽ちていても薪ストーブの燃料にはなるため、1年半前の冬、腐朽の程度が酷い半数ほどを薪にして使いました。

残り半分も薪にする考えもあったのですが、父や親戚が苦労して運んできたものを焚いてしまうだけと言うのもどうかと思い、とりあえずブルーシートを新しいものに取り替えて雨に濡れないようしておきました(下写真のとおり量が当初に比べ半分程度に減っています)。

この状態で、さらに1年が経過・・・。

ブルーシートで養生してあると言っても状態は悪くなる一方です。

差し当たって使うアテはないのですが、とりあえず製材して倉庫内に保管するようにすれば劣化が食い止められそうです。

しかし、町内から製材所がなくなって久しいですし、あったとしても、このような長年の土埃や泥のついた丸太は敬遠されることでしょう。

そもそも腐朽箇所があったりして製材したところで大したものには使えませんし、それならチェンソーを使って簡易製材してみてはどうか??

物は試しに、下写真の簡易製材機(Timber Tuff社 TMW-56)を米国Amazonで購入(米国からの送料込みで約4,000円)。

この簡易製材機の仕組みは、2×4材をガイド(定規)にし、それに沿ってチェンソーを真っ直ぐに移動させることで製材すると言うものです。

単純な仕組みですが、こうしたものが製造・販売されているとはさすがDIY大国のアメリカです。

早速、これにチェンソーを装着して製材してみることにします。

丸太にガイド用の2×4材を固定し、その上にチェンソーを装着した簡易製材機をセット。

チェンソーを始動し、ガイド上を滑らせて挽いていきます。

うまい具合に1箇所目を挽き落とせました。

ただ、ソーチェーンは目立てしてあっても切れ味が悪くて時間もかかります。

当たり前とは言え、ソーチェーンは横挽き用のもので、このような縦挽きには適していないことを改めて思い知りました(縦挽き用のソーチェーンもあるにはあるようです)。

チェンソー本体に相当負担を掛けますので、1箇所を挽き落としたらエンジンが冷えるを待つため小休止が不可欠です。

次に2箇所目が1箇所目と平行になるようにガイドをセットし(1箇所目に対して直角)、再びチェンソーを始動して2箇所目を挽き落とします。

2箇所を挽き落として太鼓の状態になりました。

続いて、3箇所目に取り掛かります。

このとき、2×4材のガイドは先に挽いた平面に載せてセットすることになりますが、これで矩を出して挽けることになります。

同様にして4箇所目を挽き落とします。

こうして、1本の丸太から角材を取ることができました。

製材された角材は馴染みがあるものの、丸太から角材に製材する過程をこれまで目にしたことがなく、さらに自分自身で製材できたことで感慨深いものがあります。

製材の精度について、寸法は比較的正確ですが、矩が甘く(断面形状が平行四辺形)、3寸(90mm)角で5mm程度の誤差が出ているところがあります。

これで家を建てるわけでもなく、精度は問題ないとして、やはり最大のネックはチェンソーへの負担や騒音の発生です。

チェンソーへの負担を考慮すると、1回(日)に製材するのは1本が良いところのようです。

ブログは遡って書いているため、実際には昨年12月頃から着手して山仕事でチェンソーを使用する冬の間、各週末に1本ずつ製材していきました。

その都度、準備や片付けをする必要があって手間も相当かかり、今思い返すとバンドソーになんらかの送材用の道具を用意して製材するほうが良かったのではないかと思っています。

さて、引き落とした部分(背板)は薪ストーブの燃料として使います。

背板が厚く、かなり贅沢な木取りをしたことがわかります。

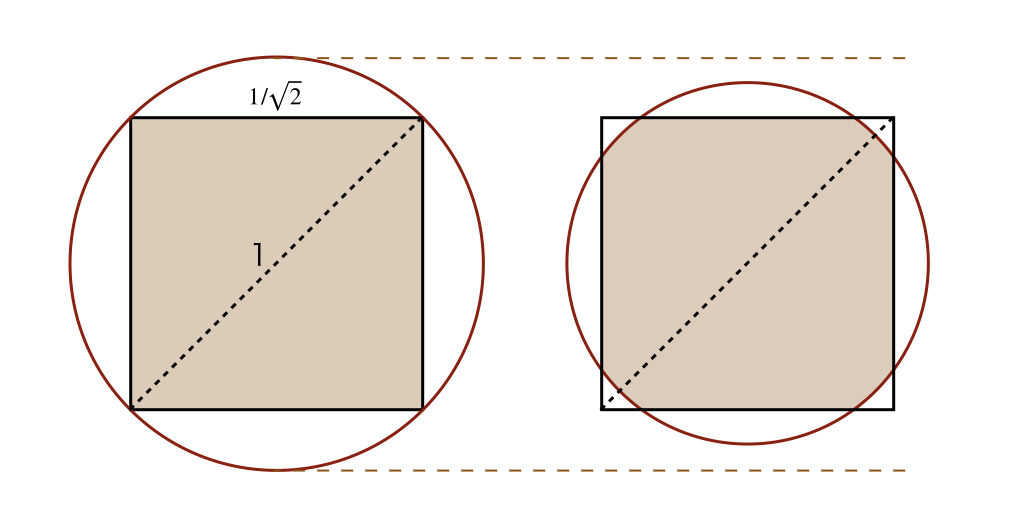

引き落とす部分(背板)を小さくし、できるだけ大きく角材を取ろうとすると、角材のサイズは下図で左側の通り丸太の直径にルート2の逆数を乗じたものになります。

しかし、丸太は末と元では太さが異なり、また真っ直ぐでもないため、ある程度余裕をみて木取りしたのです。

引き落とす部分(背板)が大きくなっても捨てるわけではないので構わないとは言え、挽き高が大きくなる分、チェンソーに負担がかかります。

そこで、次からは上図で右側の通り木取りすることにします。

こうすると耳付きの角材になりますが、造作に用いるわけでもありませんし、これはこれで木の原形をイメージしやすくて良いように思います。

これなら下写真のように曲がったものでも挽き落とす部分を小さくできます(角材のサイズがバラバラになっては使い勝手が悪いのですので、100mm角と90mm角の2種類になるようにしています)。

下写真のような腐れの箇所も、市販品では見られないもので良いのではないでしょうか!?

こうして相当な手間をかけて角材に挽くことができました。

これで荒材の状態になったわけですが、ここまでしたからにはカンナも掛けておくことします(電気カンナ使用)。

30年以上放置されていた丸太が美しい角材として蘇りました!

1面につき2〜3mm削るため、オガ屑の量もハンパないです(オガ屑は生ゴミに混ぜるなどして有効利用しています)。

最終的に95mm角と85mm角の角材が計7本得られました。

ホームセンターで同じような角材(杉、2寸5分角)が1本1,000円程度で売っています。

重機や大型の製材機械を使っているとは言え、経費すら出ない価格なのではないかと、今回自分で製材してみて感じました。

これでは日本の山林が荒廃するのも当然なワケです。