プラダン(冷暖房時に竹天井を断熱する目的で設置)の枠を作製する際に、長尺(約3尺)の材にホゾ加工する必要が生じました。

ホゾの胴付きについては精度を上げるため、テーブルソーを使って加工する考えです。

しかし、私のテーブルソー(マキタ2708)は小型のもので、テーブルの大きさが660mm(幅)×460mm(奥行)しかありません。

このテーブルに3尺の材を載せると、その2/3がテーブルからはみ出すことになり、そのような不安定な状態でテーブルソーを使うのはさすがに危険です。

そこで今回、拡張テーブルを自作するのですが、テーブルソーの取説には同様の目的のものと思われる純正オプション品(ホルダー)が記載されています。

超概略的な図が添えられていますが、鉄の丸棒を曲げただけの代物のような??

いずれにせよ、これを取り付ける仕掛けがテーブルソー側にあるはずです。

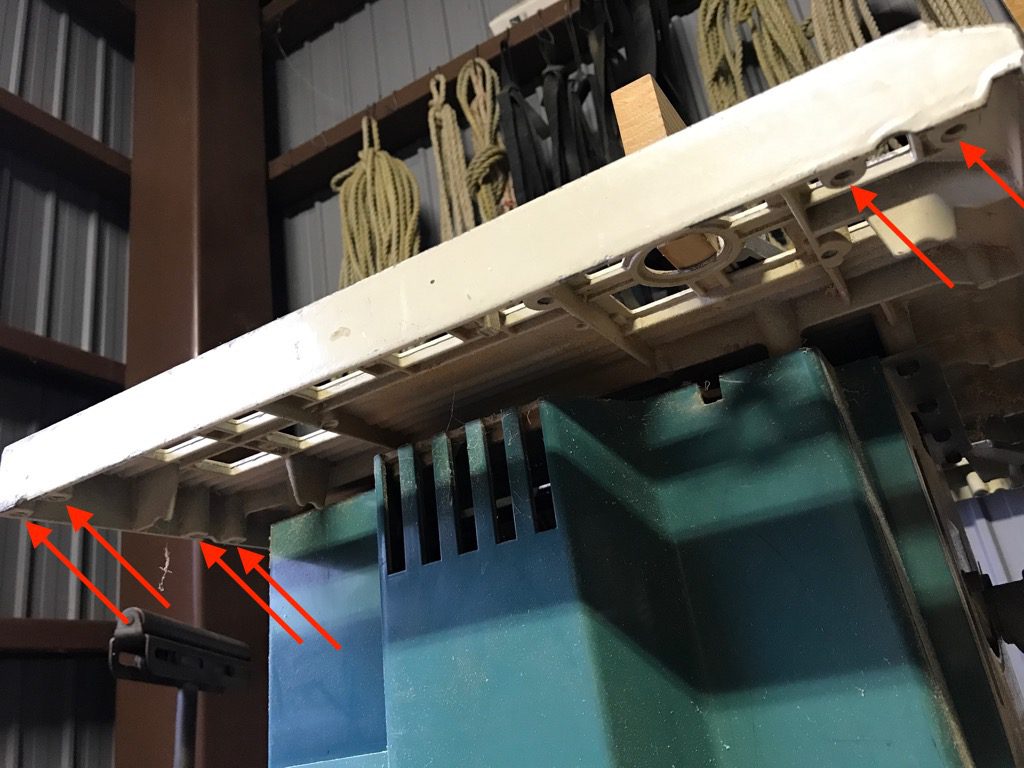

テーブルの下を覗いてみると、確かにネジ穴(下写真で朱色矢印)があります。

ネジ穴は一辺につき4個ずつあり、それがテーブルソーに向かって左、右、そして後方にあります。

いずれもネジの大きさ(M6×20)や配置間隔は同じですので、拡張テーブルを一つ作れば、必要に応じて左、右、後方に付け替えることができることになります。

このネジ穴に対して、自作する拡張テーブルをどのように取り付けるか?

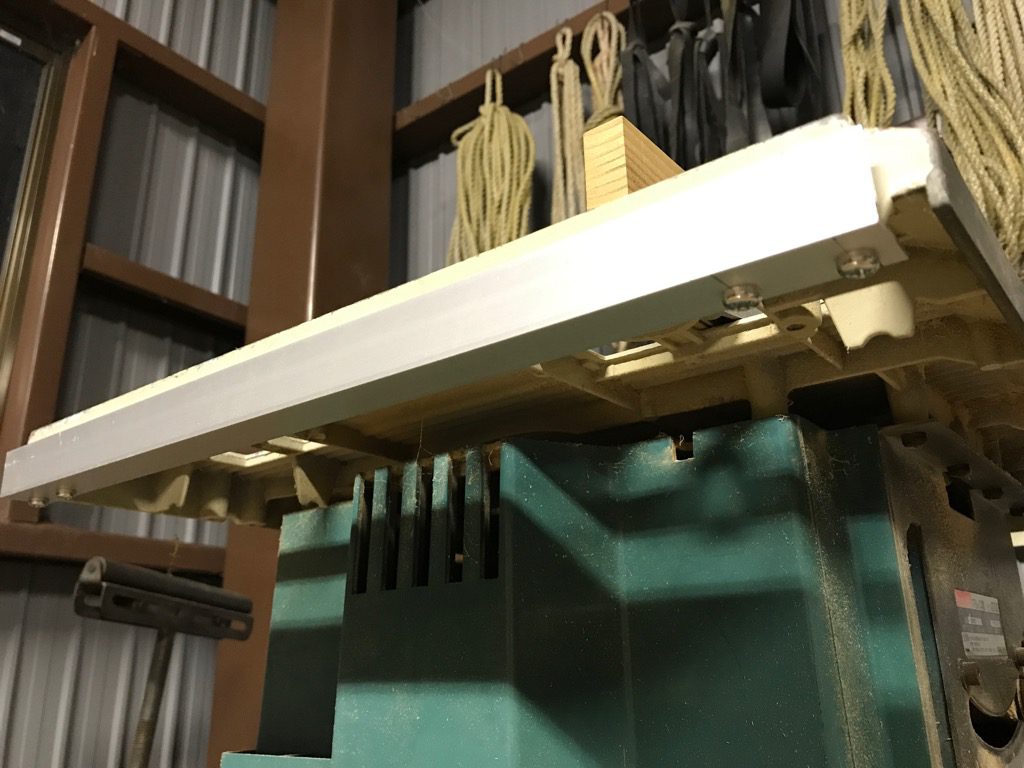

ちょうどアルミのアングル(L-25×25×2.0t)が余っていますので、これを下写真のとおり取り付けることにします。

アングルの両翼ともテーブルソーに密接させたいところですが、後方に取り付ける場合、平行定規が移動できるようにその分のクリアランス(下写真で朱色矢印)をとっておきます。

拡張テーブルの骨組みは、胴縁材(40mm×15mm、廃材の再利用)を使います。

木材同士の接ぎ手は3枚の組み接ぎにしようかと思ったのですが、木材の幅が40mm程度しかないため2枚(相欠き)にしています。

この骨組みに対して、天板(ベニア5.5mm厚)を釘止めします。

裏側。

接ぎ手の強度がないため、テーブルソーとの取り付け側(応力作用)は金物(隅金、31mm×31mm)を使って補強しています。

この状態で一旦、テーブルソーに取り付けます。

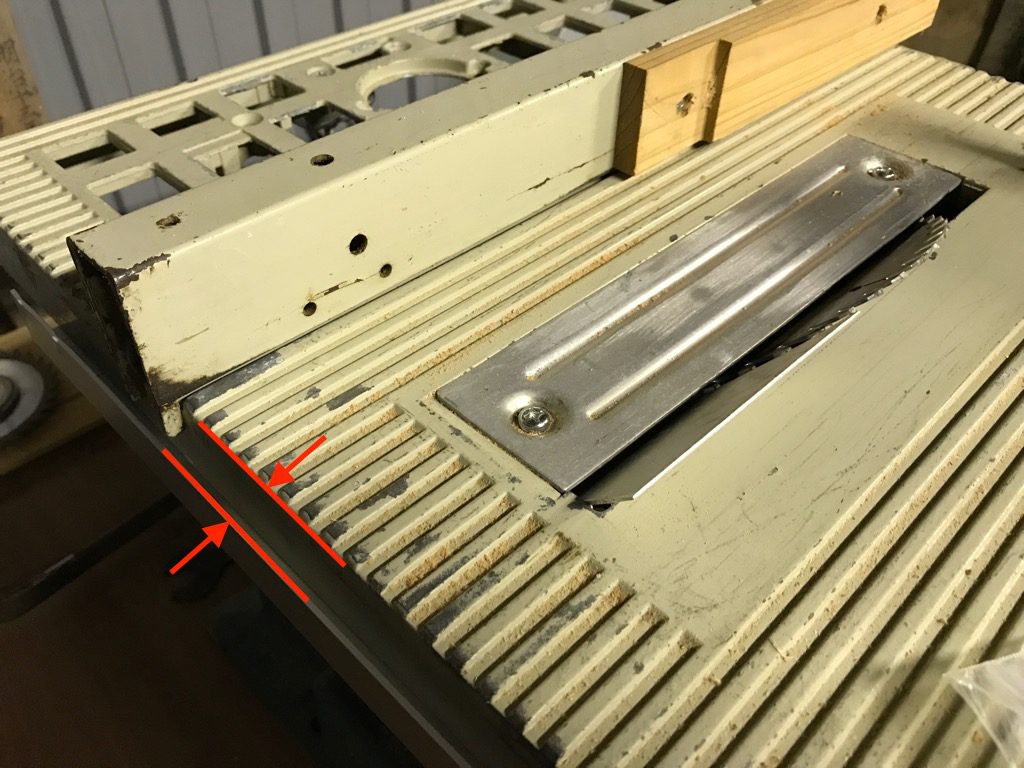

テーブルソーの後方(下写真で手前側)に取り付ける場合は、傾斜定規(マイターゲージ)の脚が拡張テーブル側に出てくることになります。

この脚を逃がせるように、実は天板の高さを低くしてあるのです。

しかし、この状態ではテーブル間に段差が生じますので、溝以外のところにベニア板(5.5mm厚)を重ね貼りすることで高さを同じにします。

この溝は、あくまでも傾斜定規の脚を逃すためだけのもので精度はありません。

拡張テーブルはテーブルソー本体へボルトで取り付ければ自立しますが、重いものを載せれば下がってしまいます。

そこで、野縁材(38mm×38mm)を使った簡易な脚(取り外し可能)を設けます。

簡単な構造ですが、それでも一手間かけて欠込みを設けておくと直角が決まって気持ち良いものです。

テーブルソーの左側に取り付けてみます。

次に後方に取り付けます。

傾斜定規の脚もスムーズに逃すことができます。

拡張テーブルを後方に取り付けると、下写真のような薄板を挽き割る場合、材が安定することで安全に作業を行えそうです。

このような送材時に拡張テーブルに引っ掛かることがないように、拡張テーブル側が僅かに(0.1mm程度)低くなるようにしてあります。

今回の作製においては、手持ちの材料が使えたため、購入したものはボルトなどの金物だけで済みました(数百円)。

しかし、全ての材料を購入するのであれば、純正オプション品を購入したほうが安くつくかもしれず、さらに作製にかかった手間や時間を考えると市販品は本当に安価だと感じます(発展途上国の人々が低賃金で働いてくれているお陰なのでしょうが)。

いずれにせよ、これでプラダンの枠を作る準備ができました。