前回、自宅敷地内に30年以上保管?してあった丸太をチェンソーを使って製材しました。

この製材により角材(95mm角、85mm角の2種類)が計7本得られました。

当初は丸太がこれ以上腐朽しないように、とりあえずは製材だけして倉庫内に保管する考えでしたが、保管するにも場所を取るため、この流れで何らかの用途で使ってしまうことにしたいと思い始めました。

もともとの原木(杉)は自宅から目と鼻の先で生育していたもので、せっかくなので主屋(古民家)の造作材として使いたいところですが、腐れ箇所が多かったりして難しい感じです。

他の使い途として思い浮かぶのが薪棚です。

薪ストーブを導入して3シーズンが経ったものの、未だに薪棚がなく、雨ざらしの状態で薪を保管している有り様なのです・・・。

薪棚であれば十分使えるレベルだと思いますので、これらを使って薪棚を作るべく、まずは薪棚の全体計画から検討することにします。

薪棚は、薪の(年間)使用量に応じた大きさ(容量)のものが必要になります。

我が家の薪の使用量は、以前算出したとおり年間約7.2m3(広葉樹メイン)です。

薪は伐採・薪割り後2年乾燥・保管させることから、薪棚の容量は年間使用量の2倍の15m3弱あれば良さそうです。

ところで、昔(昭和30年代以前)、薪を煮炊き(カマド)や(五右衛門)風呂に使っていたとき、我が家では主屋西の軒下(下写真)に積んで保管していたそうです。

上写真は改修工事前(4年前)のものですが、ガスや灯油に変わって使われなくった薪(古材)が積まれたままになっています。

実は、ここでシロアリが発生し、隣接する主屋(下屋部分)の土台もボロボロになっていました。

結局、4年前の改修工事において蟻害箇所を含む下屋を減築して現在、下写真の状態になっています。

蟻害に懲りたため、その原因となり得る薪などを置くことはせず、金属製ハシゴの収納場所として使っています。

しかし、今になって思うと、薪を何十年も置きっ放しにしてあったため(しかも古材)シロアリが発生したのであって、伐採したばかりのものを2年程度棚積みしたところで、とてもシロアリが発生するものではないと感じています。

このため昔のように、この軒下を有効利用して薪棚を設置することにします(下写真で1号薪棚)。

この薪棚の容量を算出すると次のとおり3.2m3となります。

1号薪棚:0.35m(幅、1列)×2.0m(高)×4.0m(延長)=3.2m3

必要量の15m3に全然足りません。

そこで、上写真に書き込んであるとおり離れ(鉄骨造)横にも薪棚を設置することにします(2号薪棚)。

2号薪棚:0.7m(幅、2列)×2.5m(高)×4.0m(延長)=7.0m3

計10.2m3で、これでも必要量(15m3)に不足します。

薪ストーブの消費量がいかに多いかと言うことを改めて感じます。

その点、昔は煮炊きから風呂・暖房まで全てに薪を使っていたにも関わらず、薪棚は主屋の西側だけで足りていたと言うのは意外です(年間使用量5m3程度?)。

全て薪に依存した生活を送りながら、なぜ少なくても済んだのか?と思わざるをえません。

おそらく昔は、枝などの部分も最大限活用していたためだと思います。

そのように思うのは、主屋の屋根裏(下写真、改修工事前)に膨大な量の柴(松の枝など)が残されていたからです。

ボリューム的には薪よりも柴のほうが圧倒的に多いです。

カマドだと薪(割り木)よりも早く火力を得られる柴のほうが使い勝手が良かったのかもしれず、結果、木全体を余すことなく使えていたのでしょう。

そう考えると、薪ストーブのような使い方はぜいたくで、昔では考えられないものなのかもしれませんね。

いずれにしても先の2箇所の薪棚では容量が不足するため、さらにもう1箇所設置する計画にします。

その設置場所として考えるのが、土蔵前の庇の下です。

3号薪棚:0.7m(幅、2列)×1.8m(高)×2.5m(延長)=3.2m3

この土蔵は、主屋(古民家)よりも古くて状態も良くなく(土台の一部に蟻害有り)、現状ではガラクタ置き場として使っているぐらいです。

このため主屋のように大規模に手を入れて延命化することは行わず、将来的に解体・撤去する方向とし(瓦の葺き替えが必要となる20年後を目途)、それまで現状が維持されるよう修繕的な工事を施しているところです。

この土蔵には奥行き1間(1.8m)の庇が附帯しているため、当面の有効利用策として薪棚を設置しようと言う考えです。

庇がこのように深いのは台風の吹き返しが入り込まないようにするためだと思いますが(東向き)、実際、これだけ庇が深くても台風の襲来ごとに、せっかく塗り替えた壁や三和土が酷い状態になっていくのです(涙)。

ここに薪棚を設置すれば、防護壁にもなりすので、まずは、この3号薪棚から施工することにします。

薪棚の材料は先に製材した角材を用いるとしても、それをどのように組んで薪棚にすれば良いのか??

単純に考えると、何は無くとも薪を載せる桁が必要です。

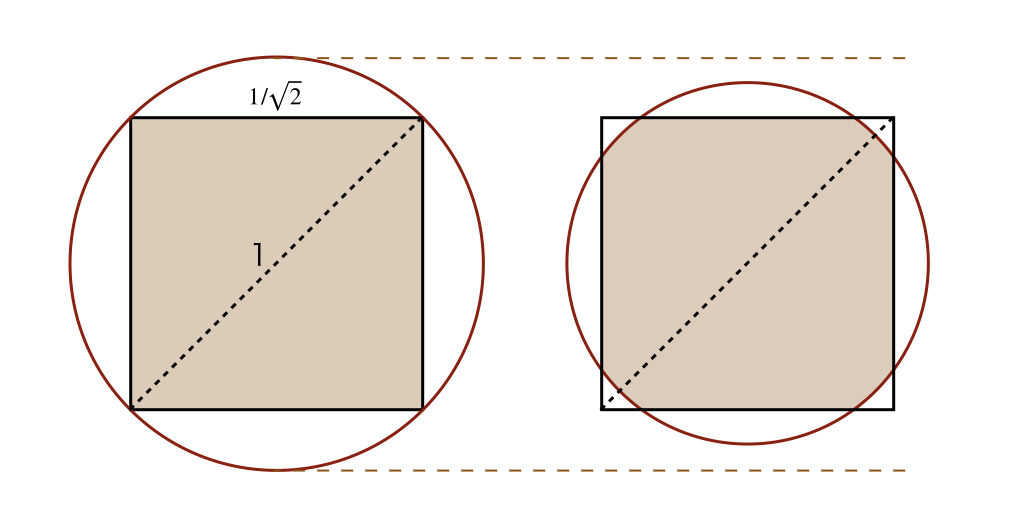

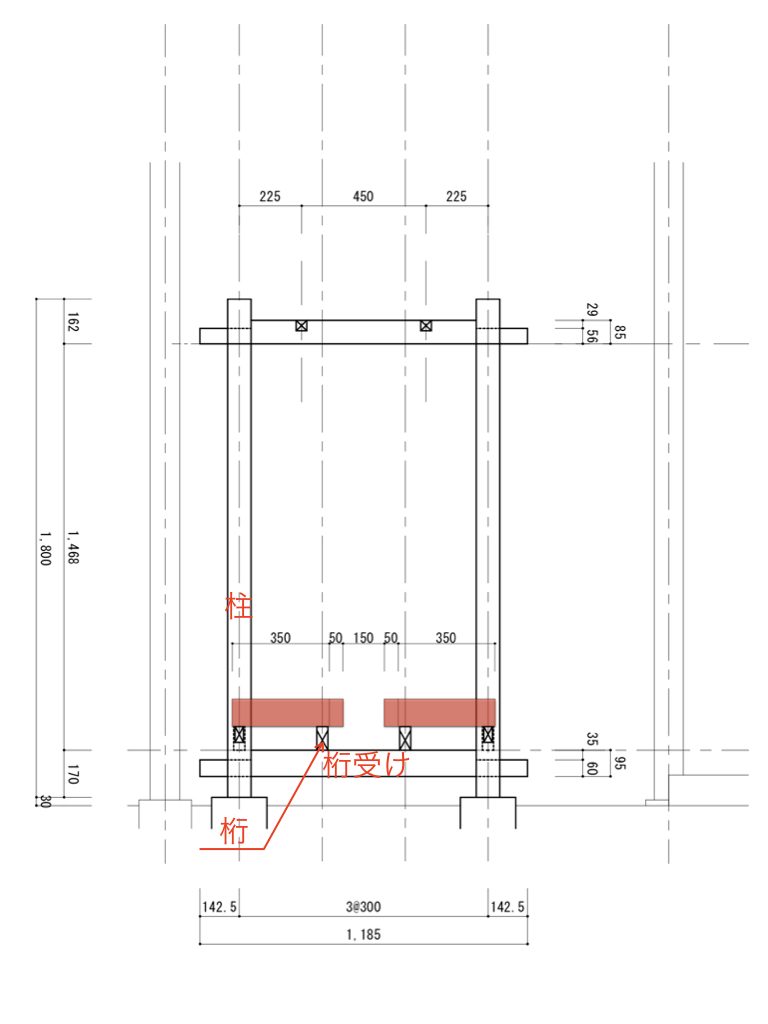

スペース的には薪を2列置けるため、薪(下図で朱色着色)の長さを350mmとして、薪を載せる桁を@300mm間隔で4本配置すれば良さそうです。

この桁ですが、土蔵への風通しを確保するため桁下に空間を設けたいと思います。

そこで桁の位置を上げるべく、上図(側面図)のとおり桁受けを入れ、その桁受けを柱で支えると言う構造にします。

そして、これらをホゾ組みするように上図を描いたのですが、何か違和感があります・・・。

通常、木造構造物は土台を周囲に回し、その土台に柱を建てると言うのが基本だと思います。

それを土台無しに柱を建て、横架材(今回の場合、桁と桁受け)で固めようとするわけです。

こんなのあり!?素人考えの無茶苦茶な構造のように思いますが、他に良い案も思いつきませんので、これで行くことにします。

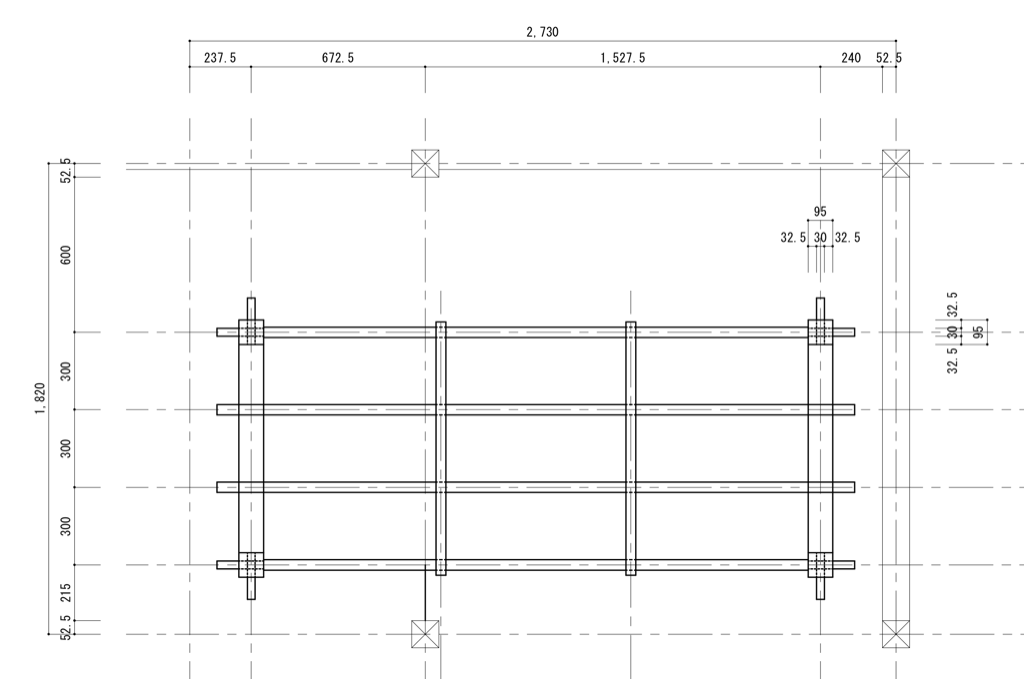

上図をもとに平面図を描きます。

薪棚の延長は、庇下のスペースから2.2mとしています。

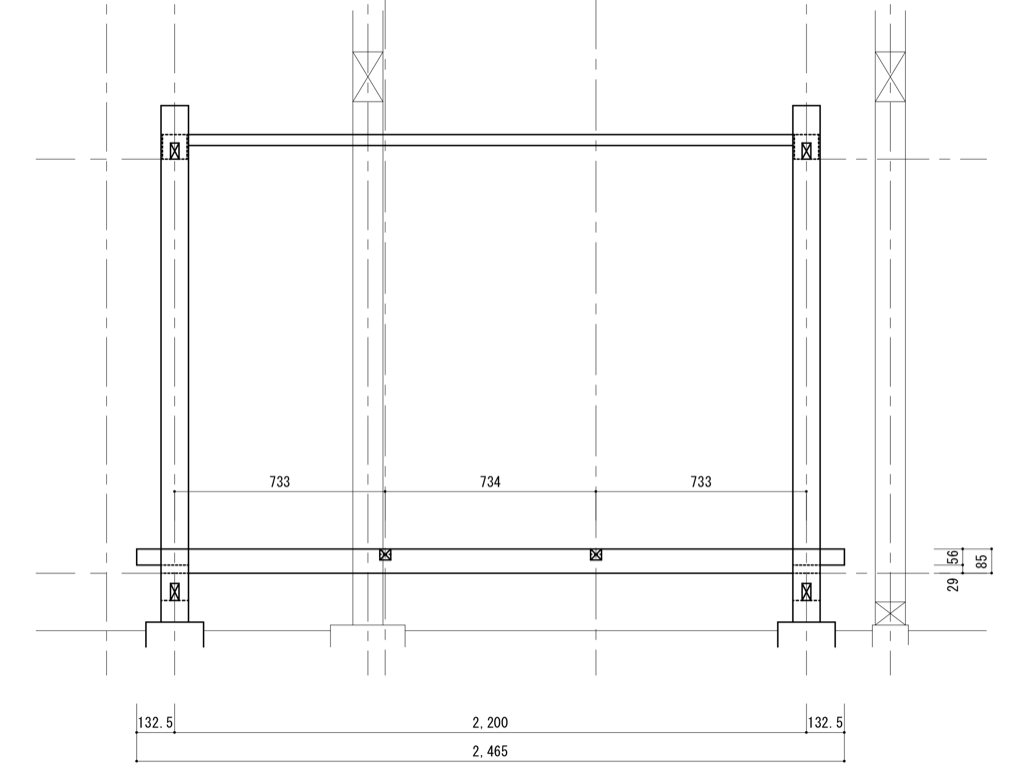

そして、正面図が下図のとおりです。

必要最小限の構造にしたつもりですが、それでも材料の数量を拾うと製材した角材の全て(95mm角と85mm角、計7本)を使うことになります。

しかも、材料を節約するため桁材に85mm角の角材を二つに挽き割ったもの(85×41mm)を使うことにしています。

桁の長さ2.2mに対して、この断面(85×41mm)で大丈夫なのか一抹の不安が残りますが・・・。